Máy và các thiết bị vận chuyển đóng vai trò quan trọng trong dây chuyền sản xuất các sản phẩm thực phẩm, liên kết các hệ thống công nghệ trong dây chuyền sản xuất, vận chuyển nguyên liệu từ kho chứa đến dây chuyền sản xuất và vận chuyển lương thực về kho chứa.

Băng tải

Băng tải là một trong những máy vận chuyển liên tục được sử dụng rộng rãi nhất để vận chuyển nhiêu loại sản phẩm khác nhau ở cà dạng rời và đóng kiện.

Ưu điểm của băng tải là cấu tạo đơn giản; làm việc ít tiếng ồn; năng suất cao và chi phí năng lượng trên mỗi đơn vị sản phẩm tương đối thấp.

Băng tải gồm hai loại: băng tải cố định và băng tải di động. Cả hai loại đều dùng vận chuyển hàng rời và hàng đóng kiện, những chức năng và vị trí sử dụng khác nhau.

Băng tải cố định gồm loại có xe tháo liệu di động có thể đổ hạt khỏi băng ở vị trí bất kỳ dọc theo hai bên băng. Loại này được lắp đặt phía trên gần nóc nhà kho hay tầng trên của xilô đê đô hạt vào kho. Loại thứ hai chỉ đổ hạt ra ở đầu băng tải, tháo hạt dưới đáy kho và nhiều vị trí khác.

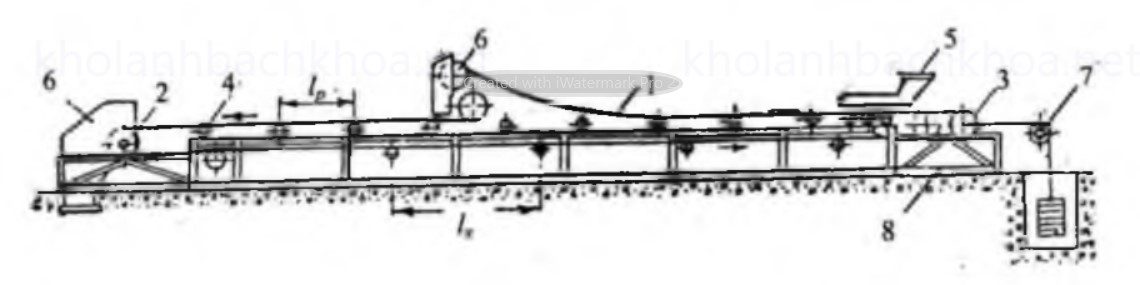

1. Tấm băng; 2. Tang quay và bộ phận dẫn động; 3. Tang quay bị động; 4. Con lăn; 5. Sộ phận tiếp liệu;

6. Bộ phận tháo liệu; 7. Bộ phận làm căng tấm băng; 8. Khung máy

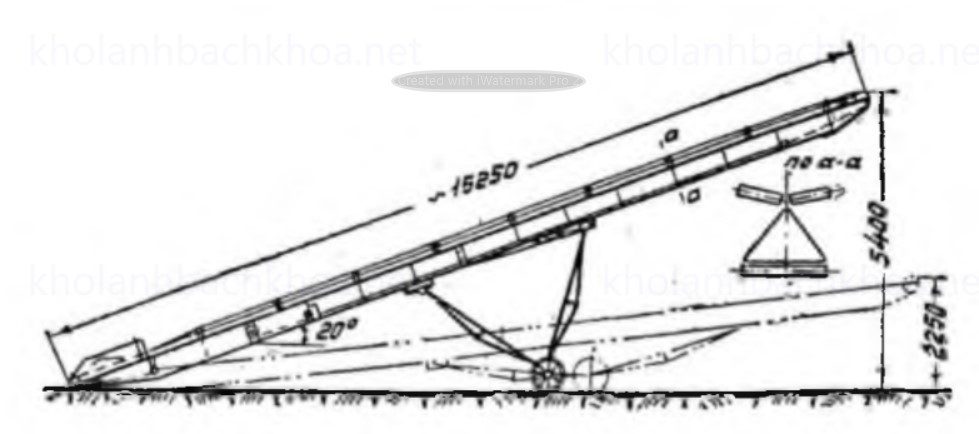

Băng tải di động khác băng tải cố định ở bộ khung vì có lắp hai bánh xe nên có thể di chuyển tới những vị trí khác nhau. Đầu băng tải có thể nâng lên hạ xuống khi hai càng đỡ khung cụm lại hay giãn ra.

Thông số cơ bản

Các thông số cơ bàn của băng tải gồm: chiều dài của máy; độ dốc của máy; tốc độ của tấm băng; năng suất và công suất.

- Chiều dài của máy phụ thuộc vào dạng tấm băng, với tấm băng vải – cao su thì chiều dài của máy tối đa 250 m, với tấm băng lưới thép có thể dài tới 1000 m. Trường hợp phải vận chuyển xa tới một vài cây số thì phải ghép nhiều máy lại.

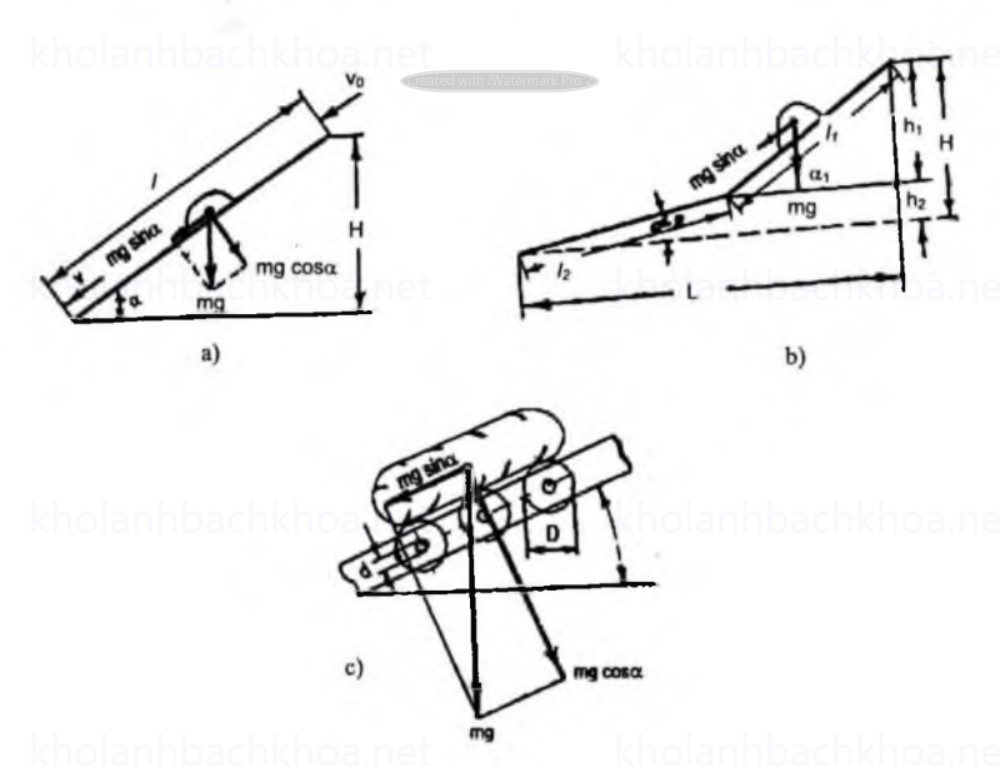

- Độ dốc của nhánh băng có tải phải nhỏ hơn góc ma sát ngoài của hạt với tấm băng. Để vận chuyển hạt thì góc dốc không vượt quá 22°. Trường hợp phải vận chuyển lên cao hơn thì phải ghép máy băng.

- Tốc độ của tấm băng phụ thuộc vào tính chất vật lý của loại nguyên liệu cần vận chuyển như: tính tản rời, kích thước của phần tử, khối lượng riêng. Để vận chuyển hạt, tốc độ tấm băng Vm khoảng 2,5 — 4,0 m/s; ngô bắp: 1,5 – 2,5 m/s; cám: 1,5 – 2,0 m/s; bao gạo: 0,75 – 1,5 m/s và sản phẩm đỏng thùng các tông: 0,8 – 1,2 m/s.

- Loại có tấm băng phẳng thường dùng để vận chuyển hàng kiện, nhưng đôi khi cũng dùng vận chuyển hàng rời, còn loại có tấm băng hình máng chỉ để vận chuyển hàng rời.

Cấu tạo các bộ phận

Con lăn

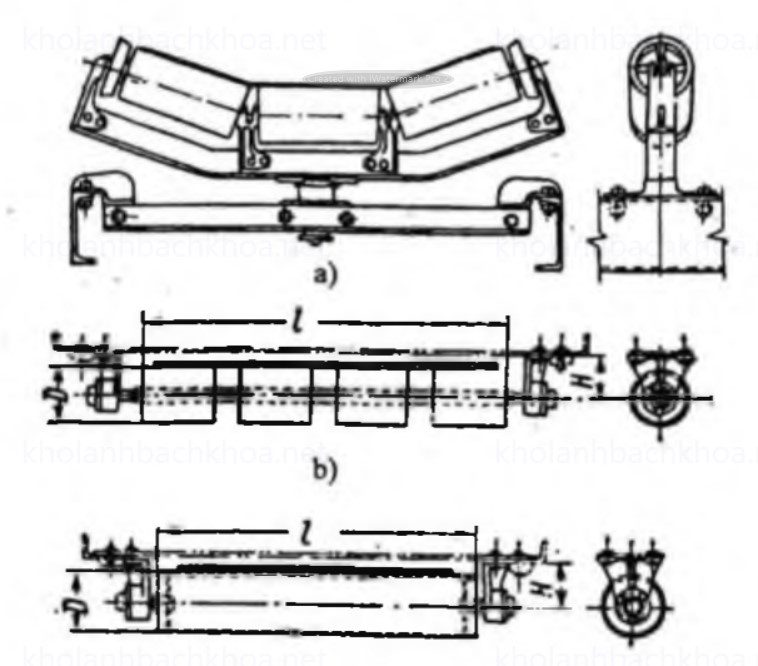

Con lăn có tác dụng đỡ tấm băng, giảm ma sát theo toàn chiều dài băng tải và tạo hình sáng hay phăng) nhánh có tải của tấm băng.

Băng tải thường có hai loại: băng tải phẳng và băng tải hình máng, loại hình máng chỉ có máng ở nhánh có tải.

a. Con lăn hình mỏng; b. Con lăn phẳng

Con lăn hình mỏng thường cấu tạo từ 3 hay 5 con lăn, đôi khi có tới 7 con lăn. Hiện nay người ta còn dùng hệ nhiều con lăn cùng trục theo đường cong.

Bộ phận dẫn động và kéo căng tấm băng của băng tải

Cấu tạo dẫn động của băng tải được bố trí ở đầu tháo liệu của băng.

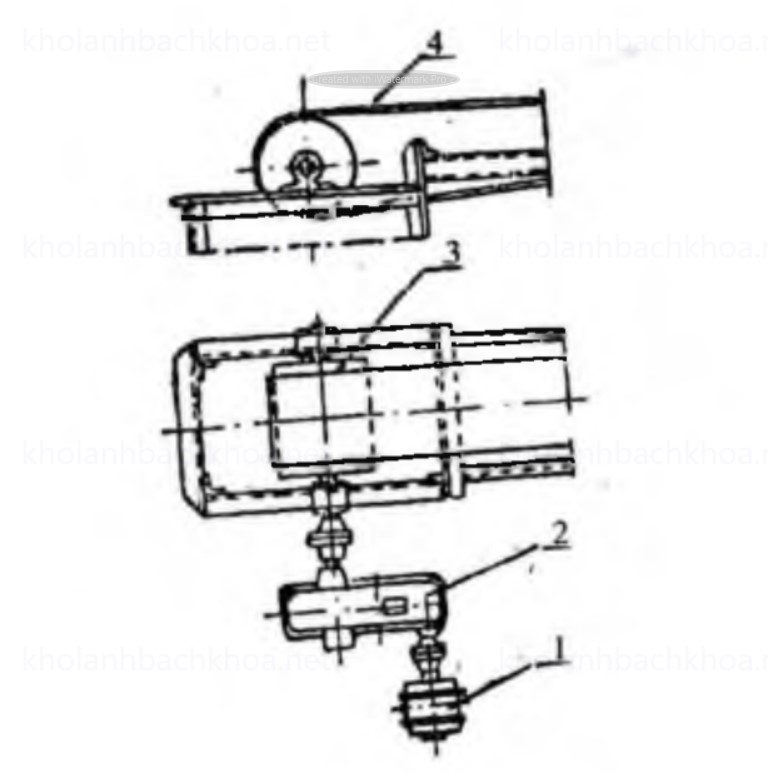

1. Môtơ; 2. Hộp giảm tốc; 3. Tang quay chủ động; 4. tấm băng

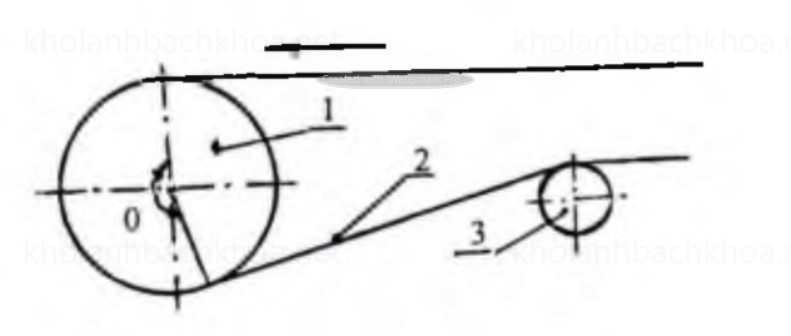

Nguyên lý dẫn động băng tải

1. Tang quay; 2. tấm băng; 3. Con lăn ở nhánh không tải

Khi mô tơ làm việc qua hộp giảm tốc để giảm số vòng quay theo yêu cầu thì sẽ kéo tang quay quay theo đồng thời kéo theo tấm băng chạy. Như vậy nhờ ma sát giữa bề mặt tang quay và bề mặt tấm băng mà băng tải có thể làm việc được. Tóm lại để không xảy ra hiện tượng trượt, nghĩa là tang quay cứ quay trong khi tấm băng đứng yên thì cần những yêu cầu sau:

- Bề mặt tiếp xúc giữa tấm băng và tang quay càng lớn càng tốt

- Tăng ma sát của bề mặt tang quay.

- Tấm băng phải căng.

Để tăng bề mặt tiếp xúc của tang quay và tấm băng, có thể thực hiện hai cách: tăng góc ôm “0” như hình vẽ, góc “0” sẽ lớn hơn 180°; cách thứ hai là tăng đường kính của tang quay.

Để tăng ma sát bề mặt tăng có thể thực hiện bằng cách bọc một lớp băng tải vải ở ngoài mặt tăng, cách này thường áp dụng với tấm băng tải là thép tấm.

Có thể làm căng tấm băng bằng nhiều cách nhưng đơn giản nhất là dùng tải trọng.

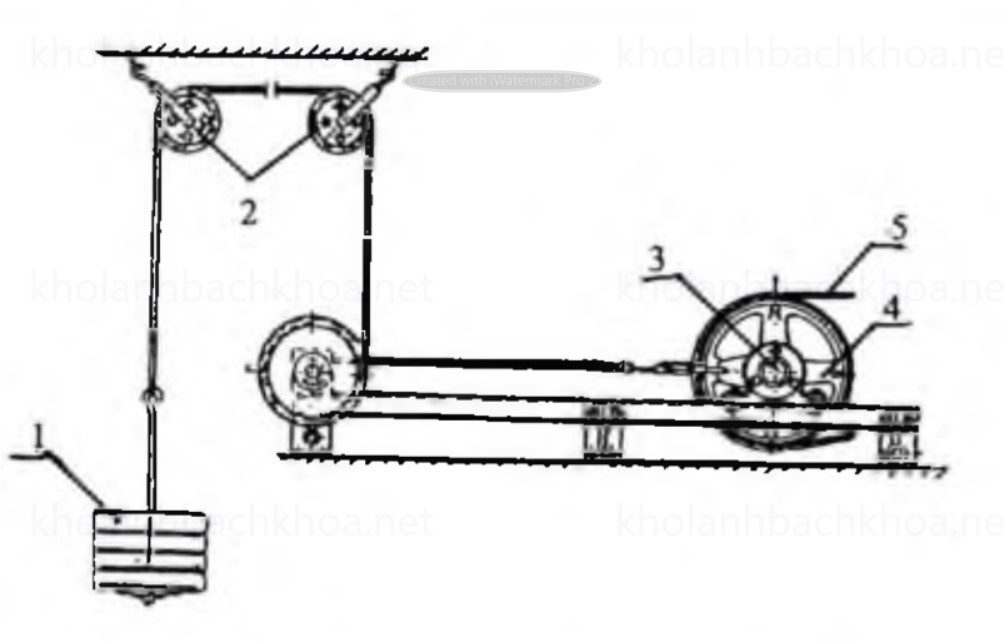

1. Tải trọng; 2 Ròng rọc; 3. Ổ trục của tang quay; 4. Tang quay bị động; 5. Tấm băng

Nguyên lý làm việc của cơ cấu này là do ổ trục 3 không lắp cố định mà có thể di chuyển băng dãn ra thì do tác dụng của tải trọng 1 là kéo tang quay bị động lùi lại.

Bộ phận tiếp liệu vào băng tải

Yêu cầu về cấu tạo bộ phận tiếp liệu vào băng tải là khi nguyên liệu rơi tới tấm băng bằng tốc độ tấm băng. Như vậy, tấm băng sẽ giảm độ mòn và nguyên liệu không bị văng, nguyên tắc làm việc của bộ phận tiếp liệu vào băng được.

Bộ phận tháo liệu

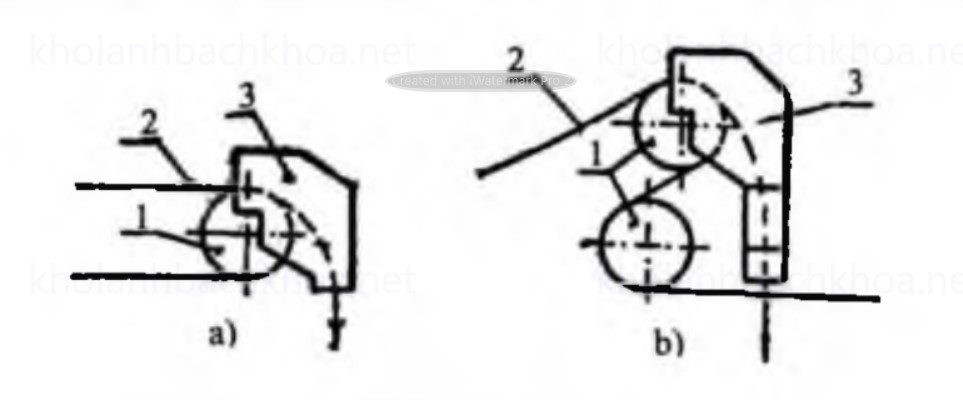

Để tháo liệu khỏi băng tải người ta dùng hai dạng cấu tạo tang quay.

a. Dạng một tang quay; b. Dạng hai tang quay

1. Tang quay; 2. Tấm băng; 3. Máng hướng liệu

Nguyên tắc làm việc của cơ cấu này là nguyên liệu trên tấm băng đang di chuyển với tốc độ bằng tốc độ tấm băng, khi tấm băng bị uốn cong thi lớp nguyên liệu sẽ bị đẩy ra phía trước do lực quán tính! Đe hướng nguyên liệu rơi về một hướng nhất định thì phải có máng hứng liệu.

Trong kho xilô có thể có nhiều dày xilô, mỗi dày có nhiều hàng, mỗi hàng có nhiều xilô. Yêu cầu băng tải phải đổ hạt được vào tất cả các xilô. Hay trong nhà kho cũng yêu cầu phải đo hạt vào kho dc suốt chiều dài nhà. Như vậy phải sử dụng băng tải có xe tháo liệu ở bất kỳ vị trí nào trên chiều dài của băng.

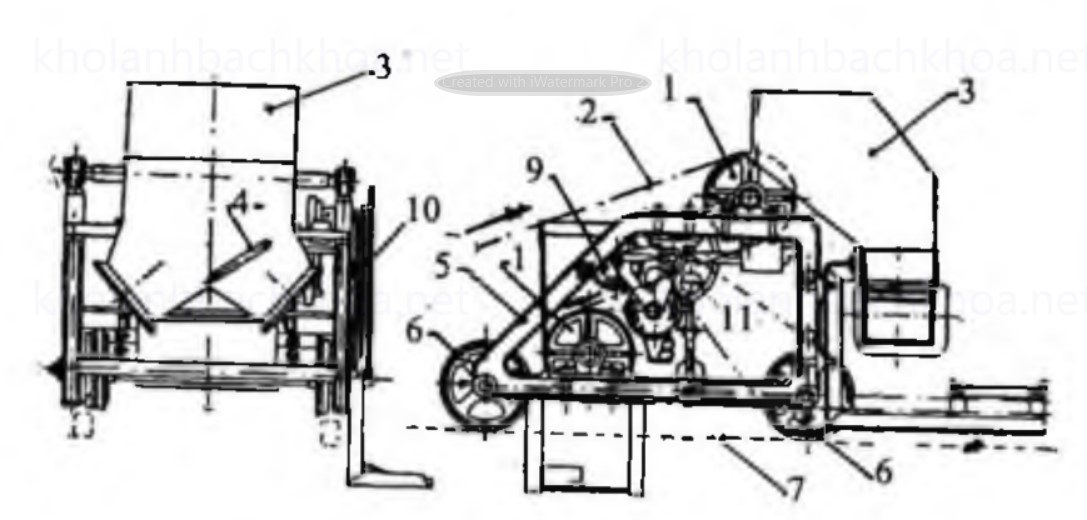

1. Tang quay phụ của băng tải; 2. tấm băng; 3. Máng tháo liệu; 4 Tấm van chắn hứng liệu sang phải hay trí

5. Khung xe tự hành; 6. Bánh xe của xe tự hành; 7. Đường ray cho xe tự hành; 8. Con lăn hướng xe đi tới 9. Con lăn hướng xe lùi; 10. Cần gạt để con lăn 8 hoặc 9 tiếp xúc với tấm băng; 11. Bánh răng trung gian

Tất cả các chi tiết trên đều thuộc thành phần cấu tạo của xe tự hành trừ đường ray 7 được lắp vào khung của băng tải để xe đi lại.

Khi gạt cần 10 để con lăn 8 tiếp xúc với tấm băng thì tấm băng gỗ kéo con lăn 8 quay theo chiều ngược kim đồng hồ, bánh răng ở đầu trục con lăn sẽ dẫn bánh răng trung gian 11 quay theo chiều kim đồng hồ và puli trên trục của bánh răng trung gian sẽ kéo bánh xe 6 quay theo đưa xe tự hành về phía trước.

Nếu gạt cần 10 ngược lại để con lăn 9 tiếp xúc với tấm băng thì quá trình sẽ ngược lại và xe tụ hành sẽ lùi lại.

Trường hợp để cần gạt 10 ở vị trí trung tâm nghĩa là tấm băng không tiếp xúc với con lăn nào thì xe sẽ đứng yên.

Khi cần tháo hạt cả hai bên thì tấm van chắn 4 để ở vị trí thẳng đứng. Trường hợp chỉ đô hạt ve một bên thì đặt tấm van chắn bên còn lại,

Cửa máng tháo liệu cần lắp thêm một đoạn ổng cứng để phù hợp với miệng xilô. Cuối đoạn ống cứng nén nối thêm đoạn ống mềm băng vải nỉ để tiện lắp vào miệng xilô.

Gầu tải

Để vận chuyển hàng rời theo hướng thẳng đứng hoặc với góc dốc trên 50° thường người ta sử dụng gầu tải.

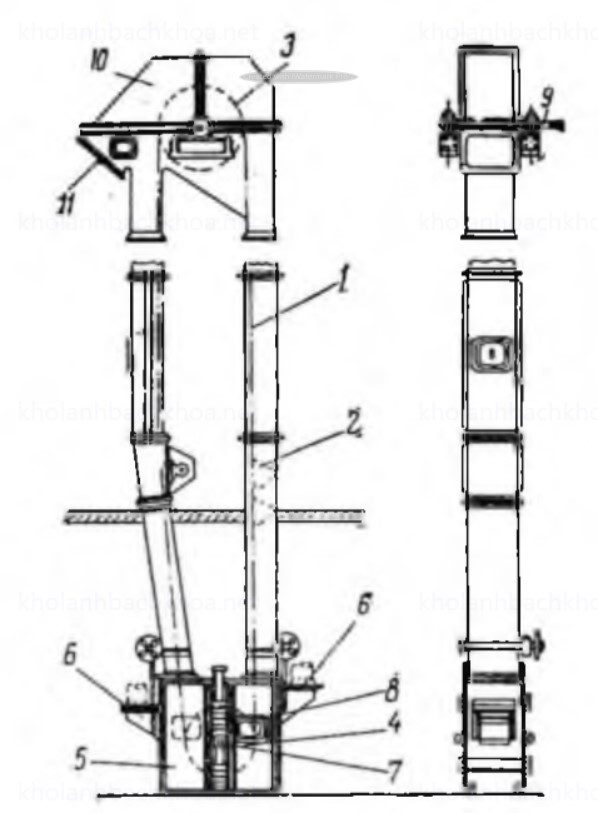

1. Tấm băng; 2. Gầu; 3. Tang quay đầu gầu tải; 4. Tang quay chân gầu tải;

5. Chân gầu tài; 6. Cửa tiếp liệu; 7. Bộ phận làm căng tấm băng; 8. Cửa kính để quan sát;

9. Trục của tang quay đầu gầu; 10. Hộp đầu gầu; 11. Cửa tháo liệu của gầu.

Nguyên lý làm việc:

Khi tang quay chủ động 3 quay, do ma sát của tang quay với tấm băng 1 mà kéo tấm băng chạy theo trên tấm băng có các gầu 2. Khi tiếp liệu hạt vào chân gầu theo cửa 6 thì gầu sẽ múc hạt lên và đổ ra cửa 11 do lực quán tính. Để tấm băng chạy được thì yêu cầu tấm băng phải căng, vì vây có bộ phận làm căng 7. Có hai cửa tiếp liệu 6.

Khi đổ hạt vào cửa ngược chiều chuyển động của tấm băng thì hệ số múc đầy của gầu cao hon, với hình vẽ này thì tiếp liệu cửa bên phải sẽ tốt hơn. Tuy nhiên không nhất thiết cứ phải đổ hạt vào hướng ngược chiều chuyển động của tấm băng mà có thể đổ vào cửa hướng xuôi chiều.

Gầu tải được dùng để vận chuyển hàng có tính tản rời như hạt. Cũng có thể dùng vận chuyển hàng có kích thước phân tử nhỏ hơn hạt như: tấm, cám, bột….

Ưu điểm

- Cấu tạo đơn giản, có thể vận chuyển lên cao 50 -70 m: năng suất lớn.

- Bộ phận kéo của gầu tải có thể là tấm băng vải, vải – cao su hoặc xích. Phổ biến vẫn là tấm băng vải và vải — cao su vì nó mêm, chạy êm.

- Chiều cao của gầu tải thông thường 40 – 50 m, trường hợp đặc biệt có thể tới 65 – 70 m.

Tốc độ

Tốc độ của tấm băng phụ thuộc tính chất vật lý của nguyên liệu vận chuyển. Thông thường chọn tốc độ cao để nâng cao năng suất máy. Tuy nhiên, khi chạy tốc độ cao thì mức độ chứa đầy của gau giảm, gầu chống bị mòn, tốc độ tấm băng khoảng 1,5 – 4,0 m/s; vận chuyển bột 1,2 – 1.4 m/s; carn va thức ăn gia súc 1,0- 1,2 m/s, còn vận chuyển than don 1,6 – 2,0 m/s.

Phân loại

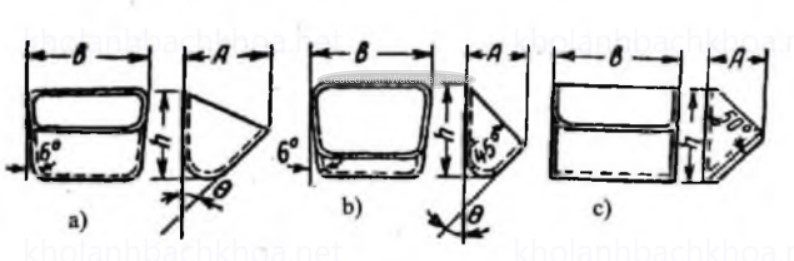

a. Gầu đáy sâu, b. Gầu đáy nông, c. Gầu dạng vẫy

Loại gầu đáy sâu dùng cho gầu tải vận chuyển hạt, cát và các sản phẩm có kích thước phần tử không quá lớn và cũng không mịn, loại gầu đáy nông dùng khi vận chuyển sản phẩm mịn như xi măng…, loại gầu dạng vẫy dùng vận chuyển sản phẩm có kích thước lớn hơn các loại hạt.

Vít tải

Vít tải được sử dụng phổ biến để vận chuyển nguyên vật liệu có tính tản rời theo hương nam ngang hoặc dốc với góc 5 – 10°.

Cũng có thể sử dụng vít tải để vận chuyển sản phẩm theo hướng thẳng đứng, cửa tiếp liệu ở phía dưới với cấu tạo đặc biệt hoặc phải có thêm một vít tải tiếp liệu. Tuy nhiên vít tải thẳng đứng ít được sử dụng.

Vít tải còn là một bộ phận của nhiều loại máy như: máy sàng, máy sẩy, máy rữa các loại củ, máy gặt đập và rất nhiều loại máy khác.

Thường sử dụng vít tải để vận chuyển nguyên vật liệu trong khoảng cách không xa lắm, tối đa 30 – 40m với năng suất khoảng 2-150 Tấn/h.

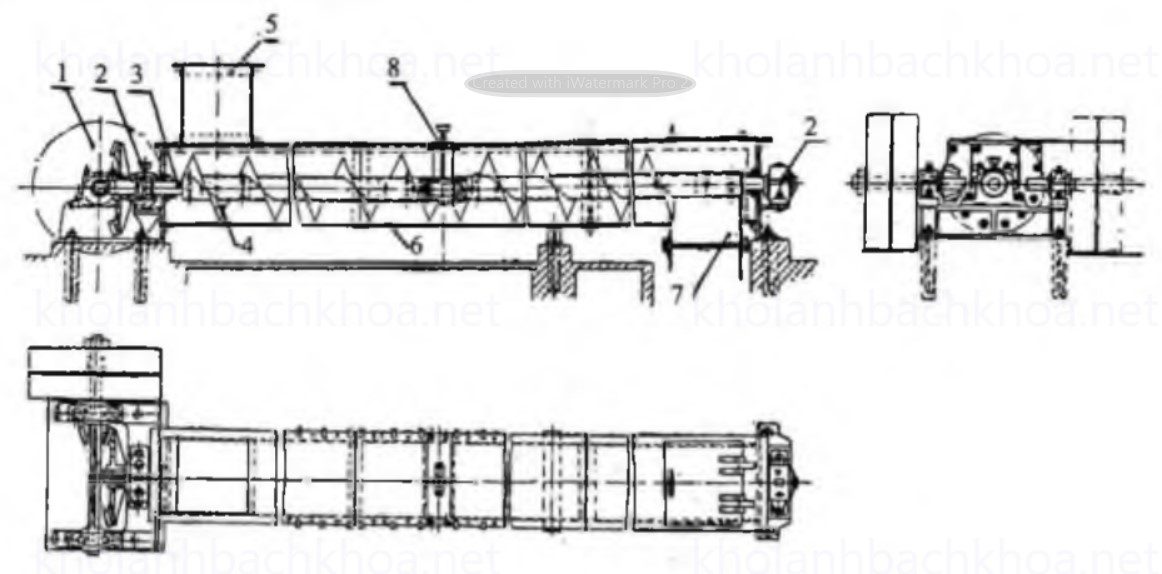

1. Bộ phận dẫn động: 2. Ổ trục: 3. Trục vít tải: 4. Tấm vít: 5. Cửa tiếp liệu;

6. Máng vít tải; 7. Cửa tháo liệu; 8 Ổ trục trung gian

Nguyên tắc hoạt động của vít tải là khi mô tơ chạy qua bộ phận dẫn động làm cho trục 3 quay Trên trục 3 có tâm vít vô tận 4. Nguyên vật liệu được tiếp liệu vào cửa 5 sẽ bị tâm vít 4 đây đi dọc theo máng 6 và ra ở cửa tháo liệu 7. Do vít tải dài nên phải có ổ trục trung gian để treo trục.

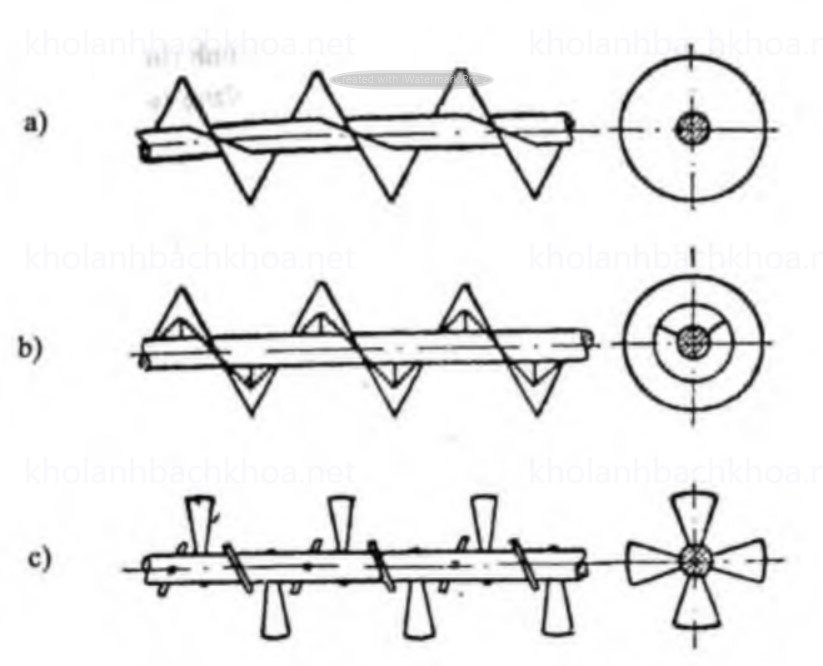

Tùy theo loại nguyên vật liệu cần vận chuyển như: loại có tính tản rời nhẹ, loại cục mà sử dụng các dạng tấm vít sau.

a. Tấm vít liền mảnh; b. Tấm vít dạng băng; c. Cánh vít

Ưuu điểm của vít tải là nạp và tháo liệu đơn giản ở bất kỳ chỗ nào trên chiều dài của máng, nguyên lý làm việc đơn giản, cấu tạo cũng đơn giản và kín, do đỏ ít bụi bay ra môi trường.

Nhược điểm của vít tải là tốn năng lượng hơn so với băng tải tính theo đơn vị sản phẩm; làm vụn nát nguyên vật liệu và cần nạp nguyên liệu đều.

Thiết bị tự trượt

Thiết bị tự trượt hàng kiện (bao)

Tùy thuộc điều kiện vận chuyển hàng ở các vị trí khác nhau mà có thể sử dụng các loại thiết bị tự trượt trượt sau:

- Khi vị trí có độ cao lớn và cần vận chuyển xa thi sử dụng máng trượt.

- Trường hợp vị trí có chiều cao hạn chế, góc trượt sẽ nhỏ thì dùng máng trượt có con lăn

- Khi vị trí quá hẹp phải vận chuyển theo phương thẳng đứng thì dùng máng soắn trượt

Máng trượt: Điều kiện để máng trượt có thể làm việc là: α > ρ.

- α – góc dốc của máng so với mặt phẳng nằm ngang;

- ρ – góc ma sát của vật thể với bề mặt của máng.

Máng có con lăn: Máng có con lăn được sử dụng khi nơi sản xuất không đủ chỗ đâm vào góc trượt. Nguyên lý của dạng thiết bị này là nhờ con lăn mà giảm được lực ma sát, do đó góc của máng trượt cho phép nhỏ hơn góc ma sát.

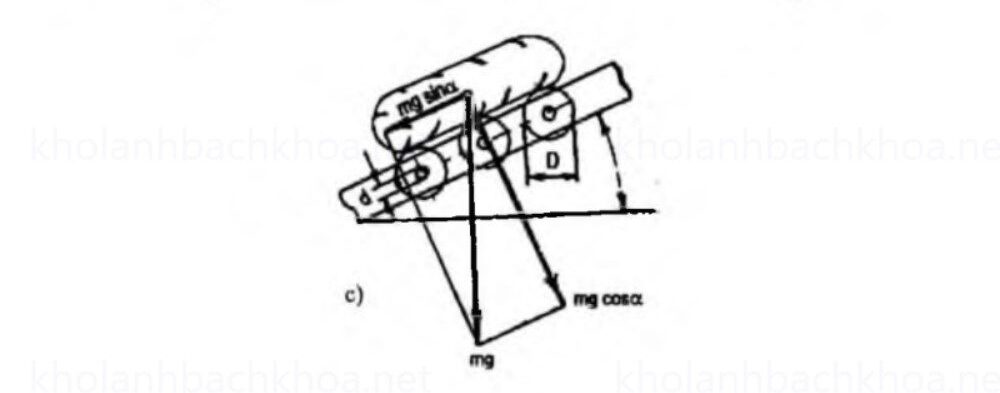

Máng soắn trượt: Máng soắn trượt được dùng để vận chuyển hàng kiện từ trên xuống dưới theo phương thẳng đứng.

a. Sơ đồ cấu tạo; b. Sơ đồ lực tác dụng lên vật thể (kiện hàng)

Ống tự trượt hàng rời

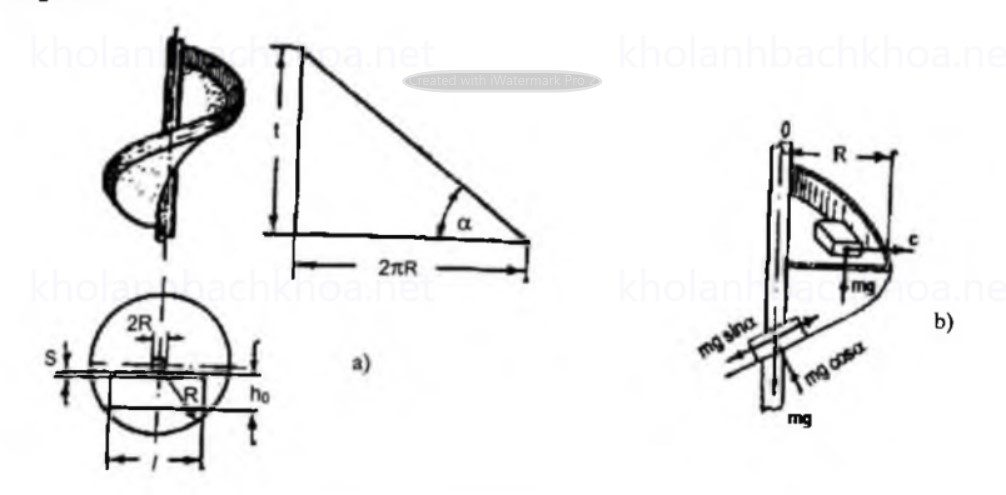

Khác với vận chuyển hàng kiện là hàng rời khi dịch chuyển trong ống tự trượt dựa vào ba loại trở lực khác nhau.

- Trở lực của các phần tử với thành ống;

- Trở lực nội tại giữa các phần tử với nhau;

- Trở lực do sức cản của không khí.

Ống tự trượt được sử dụng rộng rãi trong các nhà máy để vận chuyển hàng có tính tan rời. Trong kho và các nhà máy chế biến lương thực đều dùng ống tự trượt để hạn chế sử dụng các máy vận chuyển.

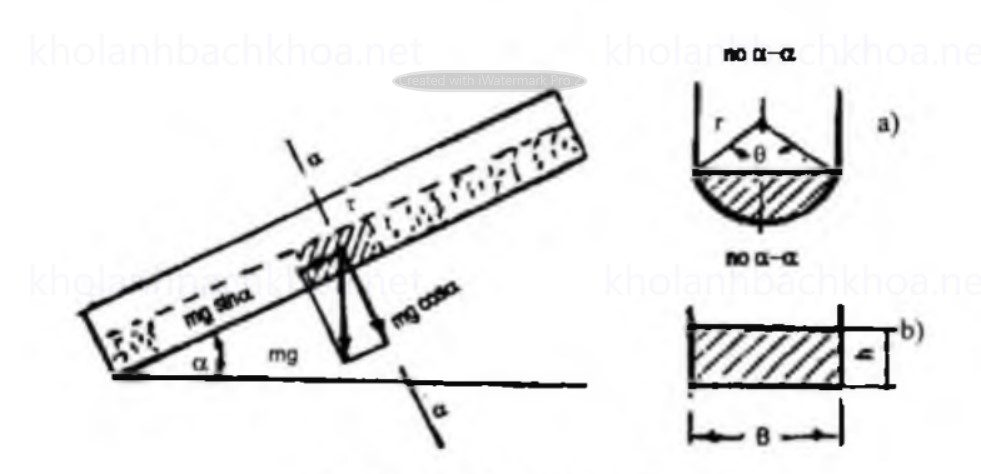

Thường dùng ống tròn nhiều hơn ống vuông và ống kín để tránh phát tán bụi.

Ống tự trượt được chế tạo từ thép tâm dày 1 – 3 mm. Với ống hình vuông góc do mặt đáy chống mòn nên có kết cấu cải tạo có thể tháo lắp đê tiện thay thế.

Ống tự trượt đề vận chuyển hạt thường có kích thước sau:

| Năng suất, T/h | Đường kính ống | Tiết diện ống | Góc dốc |

| Đen 45 | 220 mm | 380 cm2 | 36 độ |

| Đen 100 | 300 mm | 720 cm2 | 36 độ |

| Đến 175 | 380 mm | 1130 cm2 | 36 độ |

| Đem 350 | 450 mm | 1500 cm2 | 36 độ |

Để thuận tiện khi lắp đặt và thay thế nhanh khi bị mòn người ta chế tạo sẵn các dạng ống nối đổi hướng dòng hạt.

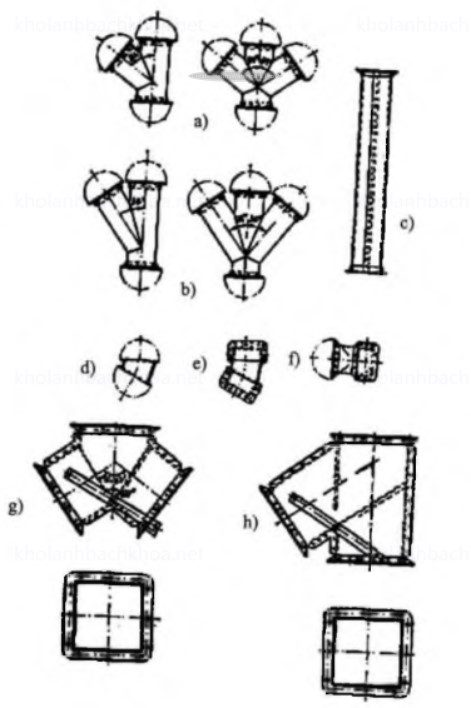

a. Ống nối nhánh tròn 54°; b. Ống nối nhánh tròn 36°; c.Ống thẳng tròn; d. Ống nối cong tròn;

e.Ống nối cong vuông; f. Ống nối thẳng tròn – vuông góc; g. Van đảo chiều hai hướng ống vuông;

h. Van đảo chiều một hướng ống vuông

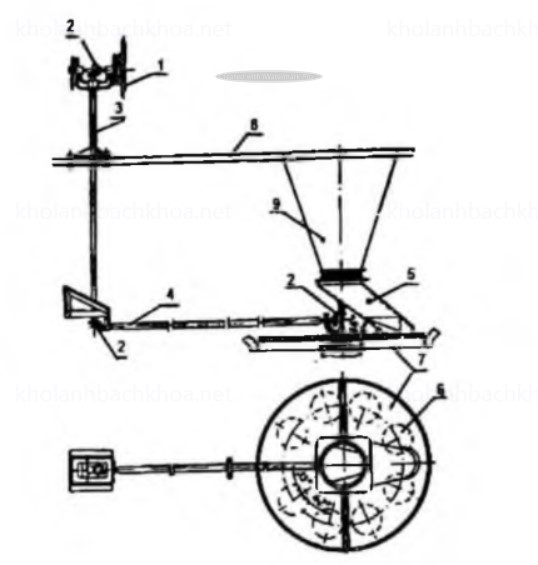

Thực tế trong kho xilô và kho cơ giới cần đối chiều dòng hạt theo nhiều hướng để đáp ứng các quá trình công nghệ khác nhau nên người ta sử dụng ống nối xoay hay còn gọi là thiết bị đổi hướng dòng hạt.

1. Tay quay và vô lăng lái; 2. Cặp bánh răng dẫn động; 3. Trục dẫn động đứng ;4. Trục dẫn động nằm ngang;

5. Ống trượt xoay; 6. Cửa rót liệu; 7. Mâm bố trí các cửa rót liệu; 8. Cơ cấu treo vựa tiếp liệu; 9. Vựa tiếp liệu

Nguyên lý làm việc của ống nối xoay như sau:

Khi ta xoay vô lãng 1 thì trục 3 xoay kéo trục 4 xoay theo làm cho ống trượt xoay 5 cùng xoay đến một trong 8 cừa rót liệu theo yêu cầu. Hạt theo ống tự trượt chảy vào vựa chứa hoặc ống 9, xuống ống trượt xoay 5 rồi đi tiếp theo sơ đồ công nghệ. Như vậy, thiết bị này có 8 ống rót liệu đi 8 hướng, còn ống trượt xoay 5 có thể xoay 360°.