Tìm hiểu cảm biến áp suất dầu

Cảm biến áp suất dầu là thiết bị quan trọng trong hệ thống động cơ, có chức năng đo lường áp suất dầu bôi trơn và truyền tín hiệu về bộ điều khiển trung tâm (ECU). Hiểu rõ về cấu tạo, nguyên lý hoạt động và sơ đồ modul của cảm biến áp suất dầu sẽ giúp bạn có thể điều chỉnh hoạt động của động cơ, đảm bảo an toàn và hiệu quả vận hành.

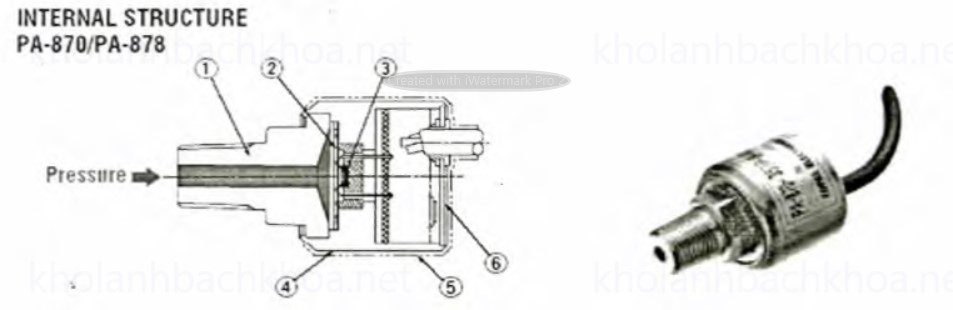

Cấu tạo cảm biến áp suất dầu

Đầu gắn (1): Phần này là nơi cảm biến được lắp đặt vào hệ thống dầu hoặc nơi có áp suất cần đo. Đầu gắn được làm bằng vật liệu bền, thường là kim loại, để chịu được áp suất cao.

Tấm thép không gỉ (2): Đây là một lớp bảo vệ giúp chống ăn mòn và tăng độ bền cho cảm biến. Tấm này thường bao phủ màng cảm biến và các bộ phận nhạy cảm bên trong để bảo vệ khỏi các yếu tố bên ngoài như dầu, chất lỏng hoặc các yếu tố môi trường khác.

Cảm biến (3): Phần cảm biến chính, bao gồm các thành phần điện tử có chức năng biến đổi áp suất thành tín hiệu điện. Cảm biến sử dụng công nghệ biến đổi trở kháng, dựa trên sự thay đổi của sức căng lên các điện trở áp hoặc các vật liệu bán dẫn.

Màng (4): Màng cảm biến là một tấm màng mỏng bằng kim loại hoặc hợp chất chịu áp suất, thường bằng thép không gỉ. Màng này tiếp xúc trực tiếp với áp suất dầu hoặc khí và sẽ biến dạng theo áp suất tác động. Khi màng biến dạng, nó làm thay đổi điện trở của cảm biến bên trong.

Vỏ kim loại (5): Phần vỏ kim loại bên ngoài giúp bảo vệ toàn bộ cấu trúc của cảm biến. Vỏ kim loại này thường được thiết kế kín, có khả năng chịu được điều kiện môi trường khắc nghiệt, chống rung và các tác động cơ học.

Vỏ nhựa (6): Lớp vỏ ngoài cùng của cảm biến, thường được làm từ nhựa hoặc vật liệu cách điện, giúp bảo vệ phần kết nối điện và tránh nhiễu điện từ bên ngoài. Vỏ nhựa cũng giúp cách điện, bảo vệ cảm biến khỏi các yếu tố hóa chất hoặc môi trường khắc nghiệt.

Cấu tạo cảm biến áp lực dầu (OP: Oil Pressure) và áp lực thấp (LP: Low Pressure) hoàn toàn giống nhau, bởi vì các loại cảm biến này đều lấy tín hiệu áp lực làm thay đổi trở áp sau đó xuất ra tín hiệu điện tương ứng với áp lực mà cảm biến nhận được.

Nguyên lý làm việc

Đo lường, điều khiển và bảo vệ tín hiệu áp lực trong hệ thống lạnh bằng cách sử dụng cảm biến áp lực PA-870/PA-878 là một quy trình quan trọng để đảm bảo hoạt động ổn định và an toàn cho thiết bị. Dưới đây là hướng dẫn chi tiết về cách thực hiện:

Gắn Cảm biến: Đầu cảm biến được gắn vào ống cần đo áp suất, đảm bảo rằng nó tiếp xúc trực tiếp với môi trường cần đo. Đảm bảo kết nối chắc chắn để tránh rò rỉ và sai lệch tín hiệu.

Cấp Nguồn cho Cảm biến: Cảm biến PA-870/PA-878 cần được cung cấp nguồn DC. Điện áp nguồn này nên nằm trong khoảng từ 1V đến 5V. Điều này cho phép cảm biến hoạt động đúng cách và cung cấp tín hiệu điện áp tương ứng với áp suất mà nó đo được.

Tín hiệu Analog: Tín hiệu đầu ra của cảm biến là tín hiệu analog, thường được đo bằng điện áp. Tín hiệu này sẽ thay đổi tỷ lệ với áp suất, từ áp suất thấp nhất đến áp suất cao nhất trong thang đo (0-10 kg/cm² cho PA-870/PA-878). Ví dụ, khi áp suất đạt đến 10 kg/cm², điện áp đầu ra sẽ là 5V.

Đo lường và Điều khiển: Dựa vào tín hiệu analog nhận được, có thể xác định giá trị áp suất hiện tại trong hệ thống. Giá trị này có thể được sử dụng để điều khiển các thiết bị khác trong hệ thống lạnh, chẳng hạn như máy nén, bơm hoặc van.

Cơ sở dữ liệu (Database): Khi mua cảm biến, nếu không có cơ sở dữ liệu (database) cho tín hiệu analog tương ứng với các giá trị áp suất, cần thực hiện các bước sau:

- Sử dụng đồng hồ đo áp suất để đo giá trị thực tế của áp suất trong hệ thống.

- Cùng lúc đó, đo giá trị điện áp đưa về từ cảm biến.

- Lặp lại quy trình này tại nhiều điểm áp suất khác nhau để thu thập dữ liệu.

- Từ các giá trị đo được, vẽ biểu đồ tín hiệu analog so với áp suất để tạo ra cơ sở dữ liệu.

Tín hiệu Tuyến tính và Phi tuyến tính: Nếu tín hiệu đưa về là dạng tuyến tính, có thể dễ dàng sử dụng để điều khiển. Tuy nhiên, nếu tín hiệu là dạng phi tuyến tính, cần phải thiết kế một mạch phụ để chuyển đổi tín hiệu từ dạng phi tuyến tính sang dạng tuyến tính trước khi lập trình điều khiển.

Sơ đồ khối của modul

Modul này sử dụng hai cảm biến áp lực để giám sát và điều chỉnh áp lực dầu trong hệ thống lạnh. Dưới đây là mô tả chi tiết về nguyên lý làm việc của modul này:

Cảm biến Áp lực:

- Cảm biến áp lực dầu (OP): Được gắn trên đầu ra của bơm dầu, chịu trách nhiệm đo lường áp lực dầu cung cấp cho máy nén.

- Cảm biến áp lực cacte (LP): Được gắn ở cacte máy nén, cảm nhận áp lực thấp (áp lực hút của bơm dầu).

Chuyển đổi Tín hiệu:

Tín hiệu analog từ hai cảm biến (OP và LP) sẽ được đưa vào ADC (Bộ biến đổi A/D). Tại đây, các tín hiệu analog được chuyển đổi thành dạng digital để có thể xử lý bởi vi xử lý hoặc vi điều khiển.

Xử lý Tín hiệu:

- Tại vi xử lý, các tín hiệu OP và LP được xử lý theo chương trình đã được lập trình sẵn.

- Các giá trị OP và LP sẽ được đo lường và tính toán chênh lệch áp lực (Δp = OP – LP).

- Giá trị Δp sau khi tính toán sẽ được hiển thị trên màn hình.

So sánh Giá trị:

- Giá trị Δp được tính toán sẽ được so sánh với giá trị chuẩn đã được cài đặt trước.

- Nếu Δp < giá trị Δp cài đặt (áp lực dầu làm việc của máy nén), vi xử lý sẽ xuất ra tín hiệu digital.

Điều khiển và Tín hiệu Đầu ra:

Tín hiệu digital này sẽ được chuyển đổi sang dạng analog thông qua D/A (Bộ biến đổi D/A) trước khi được gửi đến hệ thống điều khiển máy nén để điều chỉnh áp lực dầu.

Dừng Hoạt động:

- Nếu sau một khoảng thời gian điều khiển áp lực dầu mà không điều chỉnh được Δp (Δp cảm nhận và tính toán ≥ Δp cài đặt), vi xử lý sẽ xuất ra tín hiệu dừng hoạt động của máy nén.

- Việc dừng máy nén là cần thiết để tránh các sự cố hư hỏng có thể xảy ra do áp lực dầu không đủ hoặc không ổn định.

*Nguồn tham khảo: Tự động điều khiển các quá trình nhiệt lạnh – Nguyễn Tấn Dũng, Trịnh Văn Dũng