Lắp đặt hệ thống lạnh amoniac

Lắp đặt hệ thống lạnh amoniac là một quá trình phức tạp đòi hỏi chuyên môn kỹ thuật cao. Hệ thống sử dụng amoniac (NH3) làm môi chất lạnh, có hiệu quả cao nhưng cũng tiềm ẩn nguy cơ rò rỉ và độc hại. Do đó, việc lắp đặt cần tuân thủ nghiêm ngặt các quy trình và tiêu chuẩn an toàn.

Lắp ráp tổ hợp máy lạnh amoniac

- Lắp đặt tổ hợp trên bệ máy: Đặt toàn bộ tổ hợp máy lạnh lên bệ máy đã chuẩn bị.

- Nối ống dẫn: Kết nối các ống dẫn hơi và lỏng từ máy đến thiết bị ngưng tụ và thiết bị bay hơi.

- Lắp đặt thiết bị phụ: Lắp áp kế, van an toàn, các đường ống nước và ống nước muối.

- Lắp ráp điện: Kết nối các thiết bị điện, bảng điều khiển, mạch cung cấp, mạch điều khiển và bảo vệ tự động.

- Thử độ bền và độ kín: Kiểm tra độ bền và độ kín của đường môi chất lạnh để đảm bảo không có rò rỉ.

- Hút chân không: Thực hiện hút chân không để loại bỏ không khí và độ ẩm trong hệ thống.

- Nạp ga: Nạp môi chất lạnh vào hệ thống theo quy trình đã xác định.

- Chạy thử: Kiểm tra hoạt động của máy lạnh sau khi nạp ga để đảm bảo hệ thống hoạt động ổn định và hiệu quả.

Lắp các thiết bị của hệ thống lạnh

Thiết bị ngưng tụ

Bình ngưng ống chùm nằm ngang

- Vị trí lắp đặt: Bình ngưng có thể được đặt trên bệ bê tông hoặc trên các kết cấu kim loại, thậm chí có thể đặt ngay trên bình chứa lỏng.

- Khoảng trống: Cần đảm bảo khoảng trống ở hai đầu bình ngưng để dễ dàng bảo dưỡng, cọ rửa và thay thế các ống. Khoảng cách này không nhỏ hơn 2m cho mỗi đầu bình ngưng.

- Đường kính ống dẫn:

- Đường kính ống dẫn lỏng không nhỏ hơn 50mm đối với bình ngưng có bề mặt truyền nhiệt đến 200m².

- Không nhỏ hơn 70mm với bình ngưng có bề mặt truyền nhiệt từ 200 đến 450m².

- Đường xả không khí: Phải có đường xả không khí từ bình ngưng tới bình chứa lỏng để đảm bảo hiệu quả hoạt động.

Thiết bị ống chùm đứng và thiết bị ngưng tụ bay hơi

- Vị trí lắp đặt: Được đặt ở chỗ thoáng gió, ngoài trời hoặc trong phòng cạnh phòng máy. Nếu đặt trong nhà, cần đảm bảo thông thoáng tốt bằng các cửa ra vào, cửa sổ trời, hoặc cửa chớp.

- Máng nước: Máng nước ở đáy thiết bị phải có lớp chống thấm xuống nền và ra xung quanh (bằng bitum hay giấy dầu).

- Khoảng trống ở đáy: Đảm bảo khoảng trống ở đáy thiết bị có chiều cao không nhỏ hơn 600mm để tiện kiểm tra và sửa chữa.

- Độ dốc của đáy thiết bị: Độ dốc không nhỏ hơn 2%, nghiêng về phía bể chứa nước để đảm bảo nước chảy ra dễ dàng.

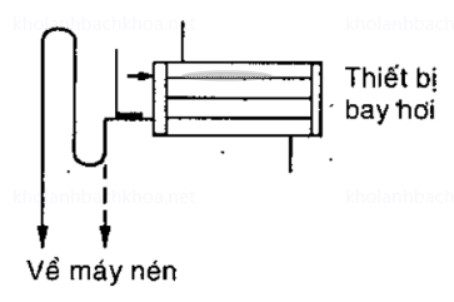

Thiết bị bay hơi và bể nước muối

- Thiết bị bay hơi và bể nước muối làm việc ở nhiệt độ thấp nên sau khi lắp phải được bọc cách nhiệt và được đặt trên bệ qua các thanh gỗ dày 150mm đối với bình bay hơi ống chùm và 300 đến 500mm đối với bể muối.

- Trước khi bọc cách nhiệt phải thử kín bể bằng nước.

- Để cách nhiệt không bị ẩm, bệ thiết bị phải cao hơn sàn 100 đến 150mm và có nền bể mối cạnh rộng hơn bể 100mm.

- Các giá tựa dàn ống bay hơi đặt trong bể phải ở vị trí trùng với các tấm gỗ đỡ nằm ở phía dưới bể.

- Nắp bể có thể là những thanh gỗ ghép lại hoặc các thanh gỗ đặt thưa, giữa điền đầy bằng chất cách nhiệt.

Bộ lạnh không khí và dàn ống làm lạnh

Các bộ lạnh không khí thường được treo ở trần phòng lạnh. Chú ý đặt thiết bị nằm ngang, kiểm tra bằng ni-vô và đảm bảo hệ thống máng và ống dẫn nước phá băng thải nước ra ngoài nhanh chóng.

Dàn lạnh không khí được treo vào tường hay trên trần. Khoảng cách giữa tường và thiết bị phải đảm bảo từ 100 đến 200mm, khoảng cách đến sàn không nhỏ hơn 250mm.

Các thiết bị phụ trợ

- Bình chứa hạ áp: được lắp ở cột cao hơn bơm tuần hoàn ít nhất 1,5m để tạo áp lực hút cần thiết của bơm (tránh tạo hơi dầu hút). Độ nghiêng cho phép 0,5mm/1m chiều dài và được kiểm tra bằng ni-vô.

- Bình tách lỏng: cũng làm việc ở nhiệt độ thấp nên được cách nhiệt và được đặt trong phòng máy hay ở kho lạnh, ở vị trí cao hơn các dàn bay hơi. Khoảng cách giữa bình cũng như các ống dẫn đã bọc cách nhiệt tới tường phải đảm bảo không nhỏ hơn 250mm.

- Trạm tiết lưu: được đặt trong phòng máy, ở nơi tiện sử dụng nhất. Ống góp phân phối được lắp dọc theo tường và đảm bảo khoảng cách tới tường không nhỏ hơn 0,5m.

- Bình tách dầu: các bình tách dầu kiểu ướt được lắp đặt sao cho mức lỏng trong bình thấp hơn đầu ống lỏng ra từ bình chứa lỏng hay bình ngưng tụ từ 200 đến 250mm để tránh bình bị thiếu lỏng và làm việc theo chế độ “khô”, giảm hiệu quả tách dầu.

Đường ống

- Vật liệu: ống dẫn NH3 làm việc đến nhiệt độ -45°c được chế tạo từ những ống thép cán nóng liền hay ống thép liền CT20 (thép 20). Khi nhiệt độ thấp hơn người ta hay dùng ống thép liền hợp kim mangan.

- Đường kính đã tiêu chuẩn hoá: Các ống thép dùng trong thiết bị lạnh là các loại : 10 X 2 ; 14 X 3 ; 18 X 3 ; 25 X 3 ; 32 X 3,5 ; 34 X 4,45 4,57 X 3,5 ; 76 X 4; 89 X 4 ; 108 X 4 ; 133 X 4 ;159 X 4,5 ; 219 X 7 ; 325 X 9 ; 377 X 9; 426 X 10 ; 480 X 12, 530 X 14.

- Chuẩn bị ống

-

- Uốn ống: ống dẫn NH3 cũng có thể được uốn bằng tay hay dùng lò xo uốn ống đối với những ống đường kính nhỏ. Với những ống đường kính lớn hơn 8mm thì có thể dùng phương pháp nhồi cát khô, sạch rồi uốn và sau đó thổi, rửa nhiều lần bằng không khí và xăng.

- Hàn ống: chỉ các thợ hàn áp lực có bằng thợ chuyên nghiệp mới được hàn các ống cho hệ thống lạnh.

- Nối ống: các mối nối bằng hàn phải được thử kín, thử bền và thổi sạch theo quy định.

- Cách nhiệt đường ống: sau khi thử bền và thử kín các ống dẫn môi chất nhiệt độ thấp và ống dẫn nước muối phải được bọc cách nhiệt với chiều dày phụ thuộc vào nhiệt độ môi chất lạnh

Lắp đường ống hướng chuyển động chất lỏng

Đường ống hút

Nguyên tắc lắp đặt: Các đường ống hút được đặt sao cho có khả năng loại trừ môi chất lỏng hoặc số lượng lớn dầu có thể trở về máy nén trong thời gian làm việc, lúc nghỉ và cả khi khởi động. Các ống hút của máy nén phải được đặt với độ nghiêng 1/20 về phía máy nén.

Thiết bị hồi nhiệt: Được lắp trên đường hút trong các hệ thống sử dụng thiết bị bay hơi làm lạnh trực tiếp và van tiết lưu là loại van tiết lưu nhiệt. Van này không đóng kín khi ngừng máy vì vậy có một lượng lỏng chảy tiếp tục vào dàn bay hơi và lúc khởi động có thể về đường hút và vào máy nén, nếu không có thiết bị hồi nhiệt làm bay hơi lượng lỏng này.

Thiết bị hồi nhiệt khi đó cũng có thể làm bay hơi lượng lỏng do van tiết lưu nạp thừa về đường hút.

Khi thiết bị bay hơi đặt cao hơn máy nén: Nếu máy không làm việc theo chu trình giữ áp lực thấp trong các-te thì ở đường hút từ thiết bị bay hơi phải tạo một đoạn ống đi lên sau chỗ đặt bầu cảm nhiệt để không cho môi chất lỏng chảy về máy nén khi không làm việc. Ngược lại thì không cần đoạn khuỷu này (đường nét đứt).

Khi thiết bị bay hơi đặt thấp hơn máy nén: Nếu đường hút được lắp thẳng đứng cạnh dàn bay hơi cũng cần bố trí đoạn ống cong để loại trừ nguy cơ lỏng tích ở chỗ đặt bầu cảm nhiệt.

Nếu không thể lắp được đoạn ống cong này thì phải gắn bầu cảm nhiệt trên ống đứng ở vị trí cao hơn đoạn ống nằm ngang 0,3 đến 0,5m (đường nét đứt).

Hệ thống có nhiều dàn bay hơi: Các dàn bay hơi được nối với ống góp chung bằng các ống riêng biệt có đường kính đảm bảo tốc độ khi năng suất nhỏ nhất (nhưng lớn hơn 50% năng suất tính toán của van tiết lưu) cũng đảm bảo hồi dầu được.

Khi máy nén đặt cao hơn các dàn bay hơi thì đường dẫn hơi hút không có thiết bị tách lỏng và lắp nghiêng cho dẩu chảy về máy nén.

Hệ thống có đường hút chung: Nếu nhiều máy nén nối với đường hút chung thì phải chú ý bố trí ống dẫn đảm bảo lưu lượng dầu về đều các máy nén

Hai máy nén có đường hút chung

Đường ống đẩy

Ống nằm ngang: đặt nghiêng theo hướng dòng môi chất về phía thiết bị ngưng tụ để dầu không quay lại máy nén.

Ống đứng: phải có tiết diện ống phù hợp đảm bảo khi phụ tải nhỏ nhất cũng đủ để chuyển dầu lên trên.

Thiết bị tách dầu: cần đảm bảo tạo áp lực nhỏ để khi phụ tải nhỏ nhất dầu cũng chảy được về thiết bị tách dầu.

Bẫy dầu: ở ống đẩy đứng (máy nén đặt thấp hơn thiết bị ngưng tụ) khi máy nén không làm việc dầu sẽ chảy xuống. Nếu ống cao quá 2 – 3m thì lượng dầu này đã khá lớn nên trong phần dưới ống đứng phải tạo một khuỷu cong để dầu không đi ngược từ ống vào máy nén và chứa môi chất lỏng ngưng tụ trong đoạn ống đứng khi máy không làm việc. Cứ khoảng 7,5m ống đứng phải tạo một bẫy dầu như vậy.

Kích thước bẫy dầu cần nhỏ nhất theo chiều ngang. Nó được chế tạo từ hai cút 90° với chiều cao 0,5m. Nếu có thiết bị tách dầu thì không cần thiết bẫy dầu này.

Van xả khí: lắp trên điểm cao nhất của ống đẩy hoặc trên bình ngưng.

Khi nhiều máy nén làm việc song song: Nếu có hai hay nhiều máy nén làm việc song song thì ống đẩy của mỗi máy nén có thể được nối với ống góp đặt dưới sàn. Khi đặt như vậy không cần bẫy dầu vì phần dưới ống đã làm nhiệm vụ này.

Ống góp đẩy đặt cao hơn máy nén: ống đẩy của mỗi máy được nối với ống góp ở phần trên của ống góp để dầu không chảy được từ ống góp về máy nén khi máy không làm việc.

Thiết bị tiêu âm và giảm rung: lắp trên phần ống nằm ngang hoặc phần ống đứng có hơi chuyển động theo chiều từ trên xuống

Ống dẫn lỏng

Yêu cầu: vận chuyển lỏng từ bình chứa đến van tiết lưu và được duy trì ở áp lực tương đối cao để tránh bay hơi lỏng trên đường ống, vì khi có hơi việc cấp lỏng cho thiết bị bay hơi sẽ không chính xác. Vì thế mà áp suất lỏng không để thấp hơn áp suất bão hoà ở nhiệt độ của môi chất lỏng.

Thiết bị quá lạnh: khi cấp lỏng từ bình ngưng, lỏng thường được quá lạnh từ 3 đến 5°c. Độ quá lạnh cũng phải được tính toán và kiểm tra để môi chất lỏng không sôi trong ống. Muốn vậy phải đảm bảo độ giảm áp của lỏng trên đường đến van tiết lưu không lớn hơn 70 kPa.

Lắp ráp các thiết bị điều chỉnh

Van điện từ

- Van điện từ được lắp trên các đoạn ống nằm ngang.

- Chiều mũi tên trên thân van đúng với chiều chuyển động của môi chất trọng hệ thống.

- Nam châm điện của van luôn hướng lên trên.

- Thân van (hay ống dẫn) phải được nối đất.

Van chặn

- Ống có đường kính nhỏ hơn 12mm có thể được lắp van chặn ở bất kỳ chỗ nào trên đường dẫn hơi và lỏng.

- Ở ống đường kính lớn có lắp van chặn phải lắp thêm các bộ phận bù giãn nở hình chữ u ngược hay hình Ω nếu ống có đoạn đi thẳng dài quá 20m.

- Không được lắp tay quay các van hướng xuống phía dưới.

- Van được lắp ở chỗ tiện thao tác.

Van tiết lưu tự động

Van tiết lưu tự động được lắp đặt trên đường cấp dịch vào dàn lạnh. Việc chọn van tiết lưu phải phù hợp với công suất và chế độ nhiệt của hệ thống.

Trong trường hợp chọn công suất của van lớn thì khi vận hành thường hay bị ngập lỏng và ngược lại khi công suất của van nhỏ thì lượng môi chất cung cấp không đủ cho dàn lạnh ảnh hưởng nhiều đến năng suất lạnh của hệ thống.

Thử bền và thử kín

Trước khi nạp ga và đưa vào sử dụng các hệ thống mới hay sau sửa chữa, nhất thiết phải thử bền và thử kín hệ thống.

Thử bền

Làm sạch: Thổi sạch toàn bộ thiết bị, các cụm chi tiết sau khi lắp bằng khí nitơ hay không khí khô nén đến áp suất 5 – 6 bar sau đó rửa bằng nước với vận tốc 1 – 1,5m/s và thổi khô bằng không khí. Chú ý không để nhiệt độ đầu đẩy máy nén thổi tăng quá 135°c.

Thao tác:

- Bình khí nén hay nitơ cao áp (150bar) được nối với hệ thống qua van giảm áp.

- Tháo nắp bình ngưng ống chùm, đóng các van trên máy nén, ngắt áp kế đầu hút, đóng van chặn trên đường cân bằng của van tiết lưu. Mở các van trên đường dẫn môi chất kể cả van điện từ.

- Nối bình khí (qua van giảm áp) với van áp kế bình ngưng và mở van nạp, van giảm áp, nâng áp suất từ từ.

Áp suất thử: phía cao áp : 18bar, phía hạ áp : 12bar duy trì trong 5 phút rồi giảm dần đến áp suất thử kín.

Thử kín

Áp suất thử: phía cao áp : 15bar, phía hạ áp : 10bar duy trì trong 18 giờ. Trong 6 giờ đầu cho phép áp suất giảm không quá 10%, trong 12 giờ sau áp suất không được giảm.

Nhận biết chỗ rò: bằng cách bồi bọt xà phòng, nghe tiếng xì,… có thể cho thêm glyxêrin để tăng tính ổn định của xà phòng và dùng chổi lông quét đều chú ý các mối hàn, mối nối, mặt sàng, V.V..

An toàn khi thử: người phải đứng cách xa hệ thống thử 20 đến 25m. Bình van giảm áp, các áp kế kiểm tra đặt ngoài phòng máy và thiết bị. Chỉ khắc phục chỗ hở khi trong hệ thống không còn áp lực.

Kết thúc

Thực hiện sau khi đã thử bền và thử kín. Duy trì áp lực 40 đến 75mmHg trong 18 giờ. 6 giờ đầu cho phép áp suất trong hệ thống tăng đến 50%, nhưng sau đó (đã ổn định nhiệt) áp suất không được tăng.

Trước khi thử cần bơm nước rửa sạch rồi bơm dung dịch muối tạo áp lực 6bar để trong 10 phút, nếu áp suất không giảm là hệ thống kín.

Nạp amoniac

Chỉ thực hiện sau khi đã thử bền và thử kín. Amoniac nạp không được có hàm lượng ẩm quá 0,2%.

Lượng amoniac nạp

Số lượng amoniac nạp được tính bằng tổng lượng môi chất có trong hệ thống. Dưới đây là phần trăm không gian chứa môi chất ở các thiết bị chính:

- Thiết bị ngưng tụ: 5%

- Thiết bị quá lạnh bằng nước: 100%

- Thiết bị bay hơi ống chùm: 80%

- Dàn lạnh nằm ngang: 50%

- Thiết bị tách dầu loại chóp nón: 30%

- Bình chứa hạ áp: 30%

- Bình trung gian nằm ngang: 50%

- Bộ lạnh không khí có bơm, cấp lỏng từ trên xuống: 30%

- Bộ lạnh không khí có bơm, cấp lỏng từ dưới lên: 70%

- Bình chứa cao áp: 80%

- Đường dẫn lỏng: 100%

- Thiết bị bay hơi ống đứng: 80%

- Thiết bị tách lỏng: 20%

- Bình chứa tuần hoàn: 30%

- Bình trung gian đứng: 30%

- Dàn lạnh không có bơm: 70%

- Dàn lạnh có bơm cấp lỏng từ trên: 50%

- Dàn lạnh có bơm cấp lỏng từ dưới: 70%

Khối lượng môi chất được tính với mật độ 𝜌=650 kg m3. Sau khi tính toán, cần tăng thêm 10% để bù tổn thất.

Các bước nạp amoniac

- Nạp môi chất qua ống góp trạm điều chỉnh.

- Đặt bình ga trên cân để theo dõi lượng môi chất nạp.

- Đặt bình ở vị trí nạp lỏng.

- Theo dõi áp suất nạp bằng áp kế ở dây nạp.

- Nạp NH3 qua ống góp trạm tiết lưu.

Nguyên lý nạp

Khi nạp, thiết bị ngưng tụ cần được làm mát như khi nó hoạt động. Amoniac tự động vào hệ thống cho đến khi cân bằng áp suất, sau đó phải cho chạy máy nén để giảm áp suất trong thiết bị bay hơi và tiếp tục nạp đủ ga. Đóng van khóa A cấp lỏng từ bình ngưng đến trạm điều chỉnh rồi khởi động máy nén. Môi chất được nạp vào thiết bị bay hơi và sau đó được máy nén hút về và nén cho ngưng tụ ở bình ngưng. Bằng cách đóng và ngắt máy nén, duy trì áp suất hơi trong thiết bị bay hơi ở giới hạn từ 2,5 đến 5,5 bar.Sau khi nạp cho bình ngưng, mở van A để nạp vào thiết bị bay hơi và khởi động bơm dung dịch muối. Áp suất đầu đẩy sau khi nạp không vượt quá 12 bar.

Nạp cho máy lạnh dạng tổ hợp

Trước khi nạp ga, sử dụng ngay máy nén để hút chân không. Mở tất cả các van chặn (kể cả van điện từ), nối rắc-co rơle áp suất cao để xả không khí khi hút chân không hệ thống. Đóng van hút, cho máy chạy và từ từ đóng van đẩy mà không để áp suất tăng quá 3 bar và áp suất dầu thấp hơn 1,5 bar. Từ từ mở van hút hoàn toàn. Khi đạt chân không thì ngừng máy nén và vặn kín ngay rắc-co của rơle áp suất lại. Mở van đẩy hoàn toàn.

Chú ý

- Đường kính dây nạp amoniac không quá 12mm.

- Khi nạp phải dùng găng tay cao su.

- Không được đốt nóng bình ga bằng mọi cách.

Nạp dầu

Nếu mức dầu trong vỏ máy thấp hơn vạch giữa của lỗ quan sát thì phải nạp thêm dầu cho máy nén:

- Đóng van hồi dầu (từ bình tách dầu) về máy nén.

- Nối ống cao su với van nạp dầu vào vỏ máy, đầu kia của ống nhúng ngập trong thùng dầu mở nắp.

- Khởi động máy nén.

- Khóa van hút máy nén để hút dầu vào vỏ máy.

Việc tuân thủ các quy trình trên sẽ giúp đảm bảo an toàn và hiệu quả trong quá trình vận hành hệ thống lạnh sử dụng amoniac (NH3).

Kỹ thuật lạnh ứng dụng – Nguyễn Đức Lợi