Cách lắp đặt hệ thống lạnh Freon

Lắp đặt hệ thống lạnh freon cũng là một công việc phức tạp đòi hỏi kỹ thuật chuyên môn cao. Freon (hay còn gọi là CFC) là một loại môi chất lạnh phổ biến, tuy nhiên có thể gây ảnh hưởng đến môi trường. Do đó, việc lắp đặt cần tuân thủ các quy trình và tiêu chuẩn an toàn.

Lắp máy lạnh freon loại nhỏ

Phòng đặt máy

Không gian: Nên đặt máy ở một phòng riêng thông thoáng tốt với thể tích đủ lớn theo yêu cầu kỹ thuật và vệ sinh an toàn. Đối với tổ hợp máy có dàn ngưng làm mát bằng không khí, thể tích phòng không nhỏ hơn 20m³ cho mỗi 1kW năng suất lạnh.

Thông gió: Nếu không đạt yêu cầu về thể tích, cần phải có thông gió cưỡng bức với năng suất quạt không nhỏ hơn 900m³/h cho mỗi 1kW năng suất lạnh.

Yêu cầu an toàn: Thể tích phòng cũng cần được kiểm tra theo yêu cầu an toàn vệ sinh: không nhỏ hơn 1m³ cho 0,5kg môi chất lạnh R12 và 0,35kg R22.

Bệ máy

Nếu máy có năng suất lạnh nhỏ hơn 2kW, có thể đặt trên các bệ gỗ. Đối với các tổ hợp lớn hơn, cần đặt trên bệ bê tông có bộ phận chống rung bằng cao su hoặc lò xo.

Đặt dàn ngưng không khí

Đối với các tổ hợp có dàn ngưng làm mát bằng không khí, nên để không khí lưu động theo chiều từ phòng qua dàn ngưng rồi thổi ra ngoài nhà. Không đặt dàn ngưng sát tường quá 200mm.

Đặt dàn lạnh

Các dàn lạnh nên được bố trí dọc theo bề mặt tường phòng lạnh, cách tường khoảng 120mm và cách trần từ 300 đến 400mm. Các dàn lạnh được cấp lỏng từ trên xuống.

Đặt dàn lạnh quạt

Vị trí treo: Dàn lạnh kiểu này thường được treo trên trần, cách trần từ 100 đến 200mm và cách tường từ 250 đến 400mm. Hai bên sườn có tấm che để tránh làm đông cứng thực phẩm.

Thải nước: Phía dưới là đáy thải nước phá băng nghiêng về phía ống xả nước sau buồng lạnh. Không khí được quạt hút từ khe tường sau qua dàn quạt tạo thành vòng trao đổi nhiệt đối lưu.

Lắp máy lạnh freon loại lớn và trung bình

Trình tự lắp ráp máy lạnh freon năng suất lớn và trung bình cũng giống như hệ thống amoniac. Một số đặc điểm riêng của công việc lắp ráp máy lạnh freon chủ yếu do tính chất của freon quy định và có thể kể ra như sau :

Ống dẫn môi chất

Ống dẫn môi chất trong hệ thống lạnh có thể được làm từ ống thép hoặc ống đồng, trong đó ống đồng thường được sử dụng cho các đường kính nhỏ hơn 25mm.

Nối ống

- Ống thép: Phổ biến nhất là hàn điện.

- Ống đồng: Được nối bằng phương pháp hàn hơi.

- Ống nối bằng mặt bích: Cần có gioăng chuyên dụng cho freon với chiều dày không lớn hơn 0,8mm, được tẩm và sấy khô bằng glyxêrin để đảm bảo độ kín và an toàn.

Gia công ống

- Ủ ống: Ống đồng cần được loe ở một đầu để móc vào nhau trước khi hàn. Nếu ống đã được cung cấp đồng bộ với tổ hợp máy, nó thường được ủ, tẩy rửa, sấy khô và bịt kín hai đầu. Nếu chưa, ống cần được nung ở nhiệt độ khoảng 600°C, sau đó súc sạch bằng axit sunfuric 15% trong vòng 1 đến 1,5 giờ, rửa lại bằng nước và sấy khô ở nhiệt độ khoảng 80°C.

- Phòng gia công: Các thao tác cắt, hàn cần được thực hiện trong phòng có điều kiện sấy khô, hút ẩm để tránh hiện tượng ẩm mốc bám vào bề mặt bên trong ống.

- Cắt ống: Được thực hiện trước khi loe, cần cắt vuông góc bằng dụng cụ cắt ống hoặc cưa tay có răng nhỏ (không nhiều hơn 1 răng/1mm).

- Uốn ống: Sau khi ủ, ống có thể được uốn bằng tay nếu đường kính nhỏ hơn 18mm, hoặc dùng lò xo uốn ống làm từ thép đường kính khoảng 3,5mm. Tuyệt đối không sử dụng cát để uốn ống đồng.

- Hàn ống: Để ngăn chặn sự hình thành oxit đồng khi hàn, có thể thổi khí trơ (như nitơ) vào ống với tốc độ khoảng 30l/ph trong suốt quá trình hàn.

Làm sạch và chống rỉ: Sau khi gia công, ống cần được ngâm trong dung dịch axit sunfuric 5% khoảng 1 giờ, sau đó trung hoà bằng dung dịch soda (Na2CO3) 10%. Sau khi rửa lại bằng nước, ống cần được thổi khô bằng không khí nóng hoặc nitơ, và phủ một lớp oxit mỏng bằng dung dịch natri nitrua 20% để chống rỉ.

Lắp đặt ống:

- Ống đồng được cố định trên tường bằng các vòng kim loại, cách nhau khoảng 1m đối với ống có đường kính nhỏ hơn 20mm, và 2m với ống có đường kính lớn hơn 20mm. Ống cần được bọc bằng một lớp vải nhựa ở những vị trí có vòng đỡ để tránh rung và ồn.

- Chỗ ống xuyên qua tường hoặc sàn: Ống cần được bao bọc bằng vỏ bảo vệ và chèn bằng chất cách nhiệt mềm để ngăn ngừa rung và tiếng ồn.

- Ống dẫn môi chất nên được lắp đặt với độ nghiêng từ 1 đến 2% về phía máy nén để tạo điều kiện thuận lợi cho việc di chuyển môi chất.

Thử bền, thử kín

Sau khi lắp ráp, hệ thống được thổi sạch bằng không khí nén hay khí nitơ và thử bền, thử kín.

Thử bền

Môi chất dùng thử bền, thử kín: nito hay không khí khô.

Áp suất thử:

-

- Với R22 : Phía cao áp : 30bar. Phía hạ áp : 20bar.

- Với R12 : Phía cao áp : 24bar. Phía hạ áp : 13bar.

Thời gian duy trì: không nhanh hơn 5 phút, sau đó hạ đến áp suất thử kín.

Thử kín

Áp suất thử:

- Với R22 : Phía cao áp : 20bar. Phía hạ áp : 16bar.

- Với R12 : Phía cao áp : 16bar. Phía hạ áp : 10bar.

Thời gian giữ áp suất: 12 giờ.

- Trong 6 giờ đầu áp suất cho phép hạ không quá 10%, sau đó phải giữ không đổi.

- Kiểm tra xác định rò rỉ bằng bọt xà phòng.

- Nếu có rò rỉ, phải hạ áp suất và khắc phục chỗ rò rồi lại làm lại các công việc kiểm tra thử bền và thử kín.

Thử kín bằng hút chân không hệ thống

Với tổ hợp máy nén kín và nửa kín: dùng bơm chân không. Nối bơm chân không với hệ thống (qua nhánh van hút của máy nén hay qua ống hút chân không). Mở các van của hệ thống môi chất và cho bơm chân không chạy đến áp suất 10mmHg thì chạy tiếp 4 giờ nữa.

Nếu sau một ngày đêm áp suất chân không không tăng quá 10mmHg thì hệ thống được coi là kín và không còn hơi nước. Trong quá trình hút chân không có thể cho nước nóng 40 – 50°C qua các thiết bị ngưng tụ, bay hơi và vỏ máy nén để ẩm phía trong dễ bay hơi và bị hút ra ngoài. Chú ý theo dõi đề phòng mức dầu có thể lên cao.

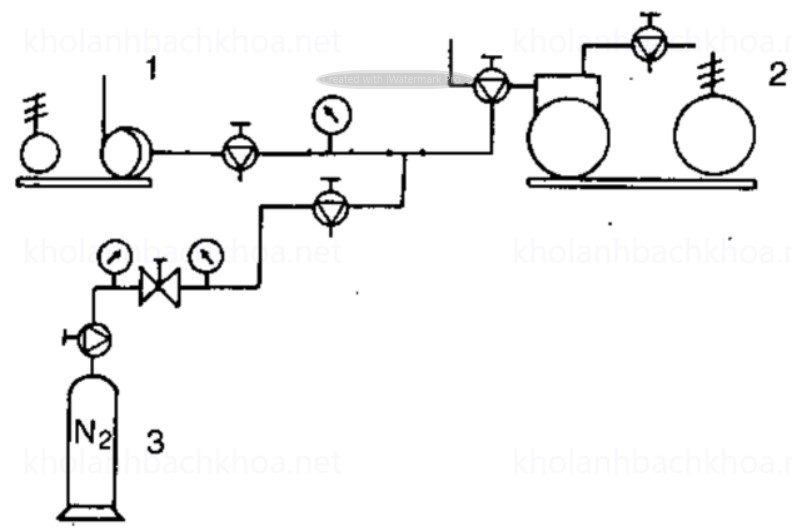

1 – Bơm chân không ; 2 – Máy nén ; 3 – Bình khí nén N2

Với tổ hợp máy nén hở: dùng chính máy nén để hút chân không. Mở nhánh xả van đẩy và mở van hút, cho máy nén chạy. Sau ít phút, áp kế hút phải chỉ độ chân không 68 đến 70mmHg. Nối nhánh xả van đẩy với một ống Φ6mm và nhúng đầu kia của ống vào một bình dầu máy lạnh, nếu sau 15 phút vẫn còn các bọt khí bay lên thì chứng tỏ có khí lọt, phải siết lại các rắc co và thử lại.

Khi không còn bọt khí là hệ thống đã kín. Nối áp kế đầu đẩy để 20 phút nếu kim áp kế không dịch chuyển thì dừng máy. Để hệ thống tiếp tục dưới chân không 24h nữa, nếu kim áp kế đầu hút không chỉ áp suất cao hơn thì xem như hệ thống đã kín.

Nạp dầu

Dầu có thể được nạp vào hệ thống lạnh freon công suất lớn và trung bình qua máy nén hay qua thiết bị bay hơi.

Nạp dầu vào máy nén: cho chạy máy nén hút dầu vào các-te qua nhánh van hút hay dùng bộ van nạp như hình.

1 – Đóng ; 2 – Mở hé ; 3 – Mở ; 4 – Thông nhánh nạp với máy nén

Nạp dầu vào thiết bị bay hơi :

- Sau khi hút chân không hệ thống, mở các van máy nén và đóng van cấp lỏng từ bình ngưng hay bình chứa.

- Nối ống bình nạp dầu vào thiết bị bay hơi sao cho đầu ống nạp luôn luôn thấp hơn mức dầu trong bình.

- Mở các van cung cấp nước. Cho máy nén hoạt động.

- Mở van cho dầu vào thiết bị bay hơi. Xong thì dừng máy, đóng các van.

Chú ý: trong quá trình nạp không hút kiệt dầu trong bình và khi phải thay bình dầu mới phải thao tác để không khí không vào được hệ thống.

Nạp freon

Nạp qua hệ thống nạp

Nạp freon vào hệ thống tiện lợi và chính xác là nạp qua hệ thống thiết bị nạp freon. Đầu tiên freon được nạp vào hệ thống nạp sau đó mới nạp vào hệ thống máy lạnh.

1 – Bình ga ; 2 – Bơm chân không ; 3 – Tổ hợp máy nén ; 4 – Bình đo dung tích

Nạp vào hệ thống nạp: Nối thông ống xả A ra ngoài trời. Nối bình freon vào B. Đặt bình sao cho có thể nạp lỏng vào hệ thống (Nếu bình không có ống nối ngập trong lòng thì phải để bình dốc ngược). Nối bơm chân không qua van D, đóng kín G. Mở các van B, C và D. Đóng kín A, cho bơm hoạt động khoảng 30 phút để áp suất bên trong còn thấp hơn 75mmHg.

Đóng B, C và D, ngừng bơm chân không. Mở van bình ga F. Mở B để nạp ga vào trạm theo số chỉ mức lỏng trên bình đo dung tích E.

Nạp vào tổ hợp máy: Mở thông G để nối thông trạm nạp với tổ hợp máy. Mở van thông tổ hợp với G. Chạy bơm chân không và mở van D để hút chân không tổ hợp sau đó đóng D lại. Xác định số lượng môi chất cần nạp và mở van C để nạp vào tổ hợp số lượng freon yêu cầu rồi đóng C lại. Sấy nóng đoạn ống nối để môi chất bay hơi hết. Đóng các van máy nén và van tổ hợp.

Trạm nạp freon phải có van an toàn và được điều chỉnh để van mở ở áp suất tuyệt đối lớn hơn 10 – 12 bar tương ứng với nhiệt độ hơi môi chất khoảng 40 – 45oc.

Nạp freon trực tiếp vào hệ thống

Có thể cho máy nén và thiết bị ngưng tụ làm việc để nạp freon vào bình chứa. Sau khi đã làm chân không hệ thống, nối bình với nhánh van hút.

Đóng van cấp lỏng L sau bình chứa, cho máy nén và thiết bị ngưng tụ làm việc. Mở van đẩy Đ, các van chặn, cho máy nén thông đến bình chứa.

Mở nhỏ van hút H và mở từ từ van B cho máy nén hút hơi từ bình vào. Điều chỉnh áp suất đầu hút để không vượt quá 1,5 – 2 bar. Đặt bình freon ở vị trí nạp hơi, sấy nhẹ bình bằng nước nóng 40°C. Khi xong, đóng van H, van ba ngả A và van bình B. Đóng van đẩy Đ và ngừng máy.

Cho máy chạy thử: mở thông đầu hút máy nén với thiết bị bay hơi, mở van cấp lỏng L cho lỏng qua van tiết lưu TL vào thiết bị bay hơi. Cho hệ thống làm mát ngưng tụ và hệ thống thiết bị bay hơi (nước muối hay không khí) làm việc rồi khởi động máy nén. Nếu máy chạy đạt chế độ yêu cầu thì tháo ống nạp.

*Nguồn tham khảo: Kỹ thuật lạnh ứng dụng – Nguyễn Đức Lợi