Vận hành hệ thống lạnh dùng thiết bị PLC

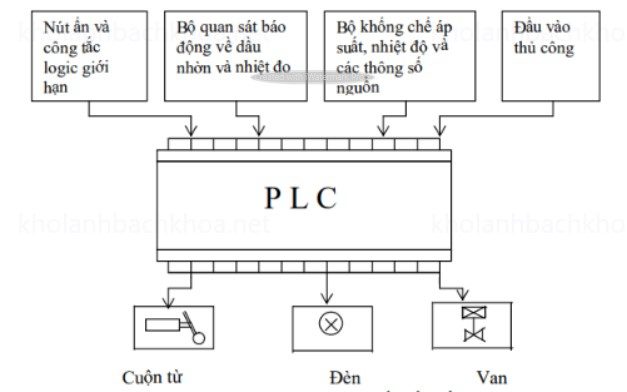

PLC (Bộ điều khiển logic khả lập trình) đóng vai trò quan trọng trong việc tự động hóa và tối ưu hóa hoạt động của hệ thống lạnh nhờ khả năng điều khiển các quá trình một cách chính xác và hiệu quả. PLC cung cấp các chức năng như giám sát, điều chỉnh và điều khiển quá trình vận hành của các thành phần trong hệ thống lạnh.

Cấu trúc và hoạt động của PLC

Cấu trúc

Khối xử lý trung tâm (CPU): Đây là “bộ não” của PLC, chịu trách nhiệm xử lý tất cả các hoạt động của hệ thống. CPU bao gồm ba phần chính:

- Bộ xử lý (Processor): Thực hiện chương trình điều khiển.

- Bộ nhớ (Memory): Lưu trữ chương trình điều khiển và các trạng thái trung gian. Bộ nhớ bao gồm hai loại:

- RAM: Bộ nhớ có thể đọc và ghi dữ liệu, tuy nhiên cần được bảo vệ bằng nguồn pin để tránh mất dữ liệu khi xảy ra sự cố về điện.

- ROM: Bộ nhớ chỉ đọc, dữ liệu trong ROM không bị mất khi gặp sự cố điện.

- Nguồn cung cấp (Power Supply): Cung cấp điện áp cho các mạch điện tử của PLC và các module khác. Thường là 5V cho bộ xử lý và 24V cho các module.

Hệ thống vào/ra (I/O):

- Input Area: Nhận tín hiệu từ các thiết bị đầu vào (như nút nhấn, cảm biến nhiệt độ, áp suất, v.v.) và lưu trữ tín hiệu này trong vùng nhớ.

- Output Area: Sau khi xử lý tín hiệu, CPU xuất kết quả ra các thiết bị đầu ra (như đèn, còi, cuộn dây contactor, v.v.).

Quy trình hoạt động

Hoạt động của PLC được chia làm ba giai đoạn chính:

- Giai đoạn 1: Đọc dữ liệu ngõ vào (Input): PLC quét các tín hiệu từ thiết bị đầu vào và lưu trữ trong bộ nhớ dưới dạng nhị phân hoặc analog.

- Giai đoạn 2: Xử lý dữ liệu: CPU thực hiện chương trình điều khiển theo logic đã lập trình, xử lý các tín hiệu trong bộ nhớ.

- Giai đoạn 3: Xuất kết quả (Output): Sau khi xử lý, CPU xuất các tín hiệu điều khiển tới các thiết bị đầu ra thông qua các module ngõ ra.

Chu kỳ quét (Scan Cycle):

Trong suốt quá trình vận hành, CPU thực hiện một chu kỳ quét, bao gồm:

- Đọc tín hiệu ngõ vào.

- Xử lý chương trình trong bộ nhớ.

- Xuất tín hiệu điều khiển ra ngõ ra.

Chu kỳ quét này diễn ra liên tục, giúp PLC phản hồi nhanh chóng với các thay đổi của hệ thống và duy trì điều khiển ổn định cho các quy trình tự động hóa.

Phương pháp lập trình PLC

Trong lập trình PLC S7-200 của Siemens, có hai phương pháp cơ bản được sử dụng để viết chương trình: Ladder Logic (LAD) và Statement List (STL).

Phương pháp hình thang (Ladder Logic – LAD)

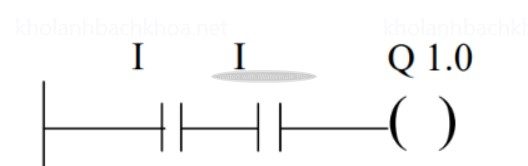

LAD là một ngôn ngữ lập trình đồ họa phổ biến, dựa trên nguyên tắc hoạt động của mạch relay.

Nó được xây dựng như một mạch điều khiển rơ le, trong đó các thành phần như tiếp điểm và cuộn dây biểu diễn trạng thái và điều khiển của thiết bị.

Các thành phần trong LAD:

- Tiếp điểm (Contact): Biểu diễn trạng thái của các tín hiệu đầu vào, bao gồm tiếp điểm thường mở (NO) và thường đóng (NC).

- Cuộn dây (Coil): Đại diện cho các thiết bị đầu ra, chẳng hạn như rơ le hoặc cuộn dây điều khiển.

- Hộp (Box): Dùng để thể hiện các hàm logic và điều khiển như bộ đếm (counter), bộ định thời gian (timer), hoặc các hàm toán học.

Lợi thế của LAD: Phương pháp này dễ hiểu và dễ học đối với những người đã quen với việc sử dụng mạch điều khiển rơ le, khởi động từ, và các hệ thống điều khiển điện.

Phương pháp liệt kê lệnh (Statement List – STL):

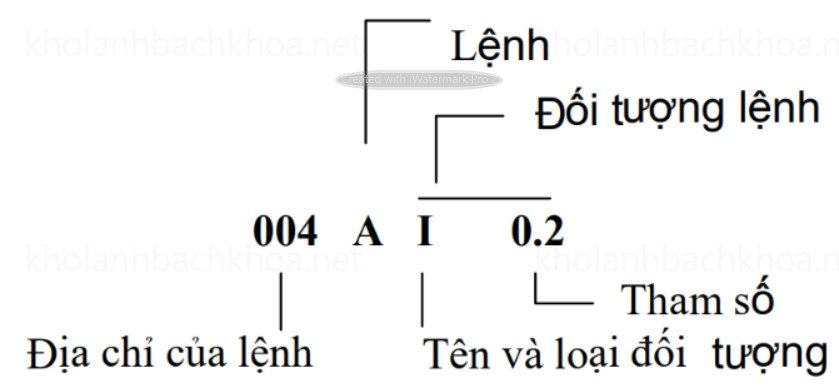

STL là ngôn ngữ lập trình dạng văn bản, tương tự với ngôn ngữ máy tính truyền thống. Đây là cách thể hiện chương trình dưới dạng danh sách các lệnh.

Một chương trình STL bao gồm các câu lệnh tuần tự, mỗi câu lệnh có cấu trúc chung là tên lệnh kèm theo toán hạng. Ví dụ: lệnh LOAD (L), AND, OR đi kèm với các địa chỉ của các biến hoặc tín hiệu.

Cấu trúc lệnh STL:

- Địa chỉ: Số thứ tự của lệnh.

- Lệnh: Hoạt động mà PLC cần thực hiện, ví dụ như load dữ liệu, thực hiện logic AND/OR.

- Toán hạng: Tham chiếu tới các biến, trạng thái hoặc địa chỉ cần xử lý.

Ưu điểm của STL: Cho phép lập trình chi tiết hơn, khả năng thể hiện các thuật toán phức tạp mà phương pháp LAD hoặc FBD có thể không làm được.

So sánh 2 phương pháp

| Tiêu chí | LAD (Ladder Logic) | STL (Structured Text) |

| Khái niệm | Ngôn ngữ lập trình đồ họa, giống như sơ đồ mạch điện. | Ngôn ngữ lập trình dựa trên văn bản, tương tự như Pascal hoặc C. |

| Chuyển đổi | Có thể tự động chuyển đổi sang STL. | Không phải tất cả chương trình STL đều có thể chuyển đổi sang LAD. |

| Ứng dụng | Thường dùng trong các ứng dụng điều khiển đơn giản. | Phù hợp cho các chương trình yêu cầu xử lý phức tạp hơn. |

| Cấu trúc | Dễ hiểu và trực quan với các tiếp điểm và cuộn dây. | Có thể biểu diễn lệnh phức tạp hơn, nhưng khó hơn để đọc. |

| Ví dụ | Sử dụng tiếp điểm và cuộn dây để điều khiển thiết bị. | Ví dụ: LD I0.0; A I0.1; để thực hiện phép AND với tín hiệu đầu vào. |

| Đối tượng sử dụng | Lập trình viên quen thuộc với mạch rơ le. | Lập trình viên cần xử lý logic phức tạp và chi tiết hơn. |

Kiểm tra hệ thống lạnh, điện và cài đặt chế độ

Sơ đồ nguyên lý kho trữ đông

Sơ đồ nguyên lý của một hệ thống kho trữ đông giúp hình dung toàn bộ quá trình hoạt động và cấu tạo của hệ thống làm lạnh. Ví dụ về một sơ đồ nguyên lý hệ thống kho trữ đông với các thành phần như sau:

- Máy nén: Tạo áp suất cao cho môi chất lạnh để di chuyển qua hệ thống.

- Bình tách dầu: Tách dầu ra khỏi khí nén trước khi vào dàn ngưng.

- Dàn ngưng: Làm mát và ngưng tụ môi chất lạnh từ thể khí sang thể lỏng.

- Bình chứa cao áp: Lưu trữ môi chất lạnh ở dạng lỏng áp suất cao.

- Dàn lạnh: Là nơi môi chất lạnh hấp thụ nhiệt từ kho trữ và chuyển sang thể khí.

- Bình tách lỏng: Tách lỏng khỏi khí để đảm bảo chỉ khí được nén lại.

- Van tiết lưu: Giảm áp suất của môi chất lạnh để tạo ra nhiệt độ thấp.

- Van điện từ cấp dịch: Điều khiển lưu lượng môi chất lạnh.

- Van điện từ xả băng: Dùng để xả băng cho dàn lạnh bằng khí nóng từ sau bình tách dầu.

Nguyên lý hoạt động: Môi chất lạnh đi từ máy nén qua các dàn ngưng và van tiết lưu để làm lạnh không gian trong kho. Khí nóng từ bình tách dầu có thể được sử dụng để xả băng.

Hình dưới là sơ đồ nguyên lý hệ thống kho trữ đông công suất 2000kg/mẻ cấp dịch trực tiếp. Theo sơ đồ này, hệ thống sẽ được xả băng bằng gas nóng được trích từ sau bình tách dầu.

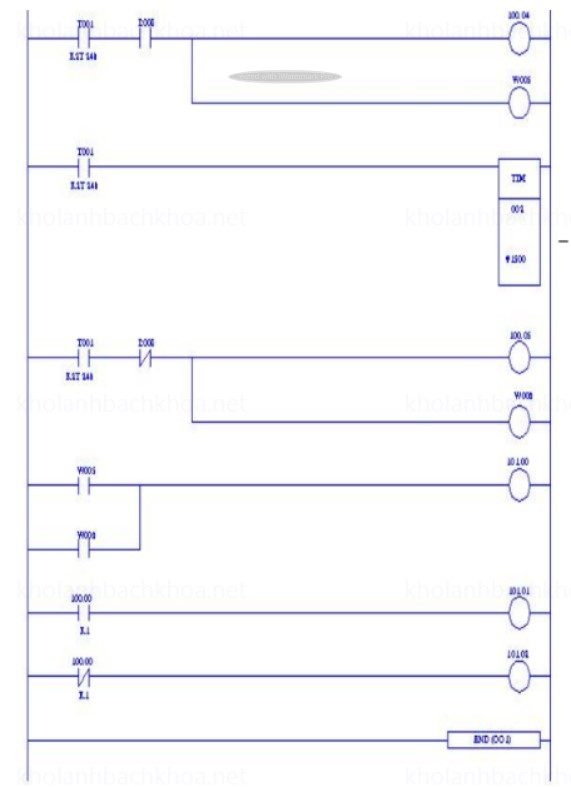

Sơ đồ lập trình PLC

Sơ đồ lập trình PLC cho hệ thống kho trữ đông thường bao gồm các quy trình điều khiển tự động, quản lý các tín hiệu từ các cảm biến nhiệt độ, áp suất, cũng như điều khiển các van và máy nén. Điều này giúp hệ thống hoạt động tự động và chính xác.

Kiểm tra và vận hành thiết bị

Khi kiểm tra và vận hành các thiết bị trong hệ thống kho lạnh, các kỹ sư cần lưu ý các yếu tố sau:

- Kiểm tra điện áp nguồn: Đảm bảo điện áp nằm trong khoảng 360V-400V để tránh sự cố.

- Kiểm tra máy nén: Đảm bảo không có vật cản, mức dầu trong máy nén đạt yêu cầu (2/3 mắt kính quan sát).

- Kiểm tra hệ thống điều khiển và bảo vệ: Bao gồm các thiết bị đo lường, van, và rơ le để đảm bảo an toàn và hiệu quả.

- Kiểm tra tình trạng van: Các van quan trọng như van xả đáy, van nạp môi chất, van xả khí không ngưng cần được kiểm tra thường xuyên.

Quy tắc kiểm tra van:

- Van thường đóng: Các van xả đáy, van nạp môi chất, van by-pass cần được đảm bảo ở trạng thái đóng khi không cần thiết.

- Van thường mở: Các van đầu đẩy máy nén và các van điều khiển phải luôn mở trong khi hoạt động.

Sử dụng thiết bị đo lường

Hiểu biết về các thiết bị đo lường như cảm biến nhiệt độ, cảm biến áp suất, và đồng hồ đo điện áp là cần thiết để kiểm tra và điều chỉnh các hệ thống lạnh một cách chính xác.

Tóm tắt

- Sơ đồ nguyên lý kho trữ đông giúp hiểu cách hoạt động của hệ thống.

- Sơ đồ lập trình PLC cho phép điều khiển tự động hóa, đảm bảo vận hành hiệu quả.

- Kiểm tra và sử dụng thiết bị đo lường là quy trình quan trọng để duy trì hoạt động ổn định và an toàn của hệ thống kho lạnh.

Vận hành hệ thống lạnh sử dụng thiết bị PLC

Vận hành hệ thống lạnh sử dụng thiết bị PLC yêu cầu tuân thủ quy trình chặt chẽ để đảm bảo an toàn và hiệu quả. Quá trình vận hành gồm hai phần chính: vận hành máy nén và vận hành hệ thống.

Vận hành máy nén

Trước khi vận hành máy nén, cần thực hiện các bước kiểm tra và chuẩn bị như sau:

Trước khi khởi động lần đầu:

- Phải bơm nhồi nhớt vào máy bằng bơm tay để đảm bảo nhớt được phân phối đều trong hệ thống.

- Bật bộ sấy nhớt và mở van hút trong 6-8 giờ để làm bốc hơi hết môi chất khỏi nhớt.

- Kiểm tra mức nhớt thông qua mắt nhớt, đảm bảo mức nhớt ở mức yêu cầu.

- Kiểm tra quạt gió và bơm giải nhiệt để đảm bảo hoạt động bình thường của hệ thống làm mát.

Khi khởi động máy nén:

- Mở van chặn đường đẩy của máy nén.

- Đặt công suất ở mức thấp nhất và mở van hút từ từ để giảm tải khi khởi động.

- Khi máy chạy, tăng tải dần từng bước và theo dõi mức nhớt, áp lực dầu. Nếu có hiện tượng bất thường như nhớt sủi bọt hoặc nghe tiếng máy gõ, phải điều chỉnh ngay.

Lưu ý: Trong 15 phút đầu sau khi khởi động, cần quan sát kỹ để phát hiện sớm các vấn đề.

2. Vận hành hệ thống

Có hai chế độ vận hành: Bằng tay (MAN) và Tự động (AUTO).

Chế độ bằng tay (MAN)

- Sử dụng để kiểm tra hệ thống sau bảo trì hoặc kiểm tra riêng theo yêu cầu.

- Quy trình khởi động: Bật các công tắc quạt dàn lạnh, dàn nóng, và sau đó bật máy nén theo thứ tự để hệ thống vận hành từ từ và tránh quá tải.

Chế độ tự động (AUTO)

Bật công tắc PLC và chuyển sang chế độ AUTO. Hệ thống sẽ tự động khởi động các thành phần theo thứ tự:

- Sau 3 phút: Quạt dàn lạnh hoạt động.

- Sau 3 phút tiếp theo: Quạt dàn nóng hoạt động.

- Sau 3 phút nữa: Máy nén khởi động.

*Nguồn tham khảo: Hệ thống máy lạnh công nghiệp – Đỗ Hồng Kiên