Hút chân không, nạp gas, chạy thử hệ thống kho lạnh

Hút chân không, nạp gas và chạy thử là những bước quan trọng trong quá trình lắp đặt kho lạnh và bảo trì kho lạnh công nghiệp. Việc thực hiện các bước này đúng cách sẽ giúp đảm bảo hệ thống hoạt động hiệu quả, tiết kiệm năng lượng và an toàn.

Hút chân không – Nạp gas hệ thống

Việc hút chân không được tiến hành nhiều lần mới đảm bảo hút kiệt không khí và hơi ẩm có trong hệ thống đường ống và thiết bị. Duy trì áp lực 50 – 75mmHg (tức độ chân không khoảng 700mmHg) trong 24 giờ, trong 6 giờ đầu áp lực cho phép tăng 50% nhưng sau đó không tăng.

Có 02 phương pháp nạp môi chất : Nạp theo đường hút và nạp theo đường cấp dịch

Nạp môi chất theo đường hút

Nạp môi chất theo đường hút thường áp dụng cho hệ thống máy lạnh nhỏ.

Đặc điểm

- Nạp ở trạng thái hơi, số lượng nạp ít, thời gian nạp lâu.

- Chỉ áp dụng cho máy công suất nhỏ.

- Việc nạp môi chất thực hiện khi hệ thống đang hoạt động.

Các thao tác:

- Nối bình môi chất vào đầu hút máy nén qua bộ đồng hồ áp suất.

- Dùng môi chất đuổi hết không khí trong ống nối

- Mở từ từ van nối để môi chất đi theo đường ống hút và hệ thống.

Theo dõi lượng băng bám trên thân máy, kiểm tra dòng điện của máy nén và áp suất đầu hút không quá 3 kg/cm2. Nếu áp suất hút lớn thì có thể quá dòng.

Khi nạp môi chất chú ý không được để cho lỏng bị hút về máy nén gây ra hiện tượng ngập lỏng rất nguy hiểm. Vì thế đầu hút chỉ được nối vào phía trên của bình, tức là chỉ hút hơi về máy nén, không được dốc ngược hoặc nghiêng bình trong khi nạp và tốt nhất bình môi chất nên đặt thấp hơn máy nén.

Trong quá trình nạp có thể theo dõi lượng môi chất nạp bằng cách đặt bình môi chất trên cân đĩa.

Nạp môi chất theo đường cấp dịch

Việc nạp môi chất theo đường cấp dịch được thực hiện cho các hệ thống lớn.

Đặc điểm:

- Nạp dưới dạng lỏng, số lượng nạp nhiều, thời gian nạp nhanh.

- Sử dụng cho hệ thống lớn.

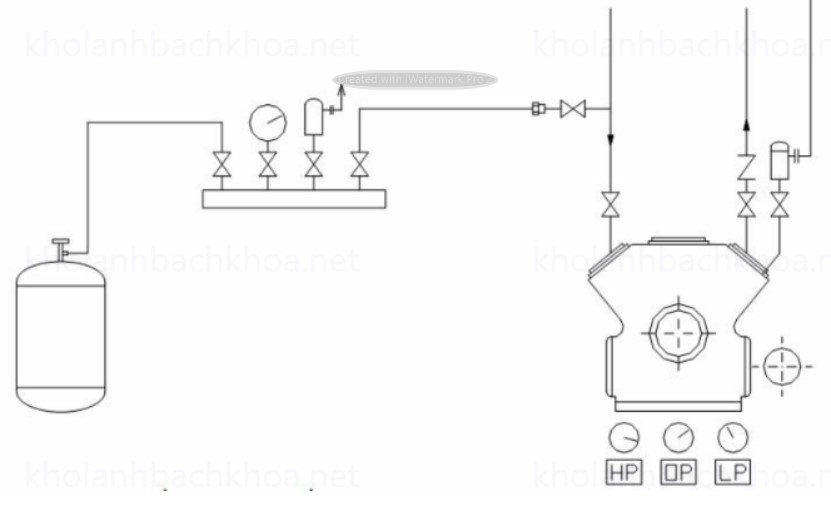

a/ Bình gas b/ Bộ đồng hồ c/ Bình chứa cao áp d/ Phin lọc

Bình thường các van (1), (2) và (3) mở, các van (4) và (5) đóng, môi chất được cấp đến dàn bay hơi từ bình chứa cao áp. Khi cần nạp môi chất, đóng van (1) và (4), môi chất từ bình môi chất đi theo van (5), (2) vào bộ lọc, ra van (3) đến thiết bị bay hơi.

Khi thay thế, sửa chữa hoặc bảo dưỡng bộ lọc, hệ thống vẫn hoạt động được, đóng các van (2), (3) và (5) môi chất từ bình chứa qua van (1) và van (4) đến dàn bay hơi.

Trong trường hợp này vẫn có thể nạp thêm môi chất bằng cách đóng các van (1), (2) và (3), mở các van (4) và (5). Môi chất từ bình nạp đi qua van (5) và (4) vào hệ thống.

Chạy thử hệ thống

Kiểm tra tổng thể hệ thống

Trước khi cấp nguồn và chạy thử, cần tiến hành kiểm tra kỹ lưỡng các thành phần trong hệ thống để đảm bảo hoạt động ổn định:

- Kiểm tra điện áp nguồn: Đảm bảo điện áp cung cấp cho hệ thống không vượt quá 5% so với mức quy định.

- Kiểm tra tình trạng của máy nén và các quạt: Xác định xem có bất kỳ dấu hiệu hỏng hóc hay bất thường nào trước khi chạy thử.

- Kiểm tra lượng dầu trong hệ thống: Đảm bảo mức dầu đủ và phù hợp để bôi trơn máy nén.

- Kiểm tra lượng nước giải nhiệt: Đảm bảo nước cấp đủ và tuần hoàn tốt cho hệ thống giải nhiệt.

- Kiểm tra và cài đặt các thiết bị đo lường và bảo vệ: Xác minh rằng các thiết bị đo lường (như cảm biến nhiệt độ, áp suất) và bảo vệ (như van an toàn) đã được hiệu chỉnh đúng.

- Kiểm tra các van trong hệ thống: Đảm bảo các van ở vị trí chính xác và không bị kẹt.

Đóng điện cho hệ thống

Bật CB tổng để cấp nguồn cho hệ thống: Đảm bảo rằng tất cả các thiết bị trong hệ thống đều được kết nối đúng cách.

Kiểm tra và hiệu chỉnh chiều quay của các động cơ

- Bật công tắc cấp nguồn cho từng động cơ: Khởi động từng động cơ một để tránh gây quá tải.

- Kiểm tra chiều quay của động cơ: Đảm bảo các động cơ quay đúng chiều. Nếu phát hiện động cơ quay ngược, cần đảo pha lại để chỉnh sửa.

Đo kiểm các thông số

Khi hệ thống hoạt động, cần tiến hành đo đạc các thông số quan trọng để đánh giá hiệu suất và điều chỉnh nếu cần:

- Đo áp suất và nhiệt độ bay hơi: Đảm bảo giá trị áp suất và nhiệt độ nằm trong khoảng cho phép.

- Đo áp suất và nhiệt độ ngưng tụ: Kiểm tra để xác nhận quá trình ngưng tụ diễn ra hiệu quả.

- Đo nhiệt độ kho lạnh: Đảm bảo kho đạt được nhiệt độ yêu cầu.

- Đo nhiệt độ cuối tầm nén: Theo dõi nhiệt độ ở cuối chu trình nén để phát hiện tình trạng quá nhiệt hoặc thiếu hiệu quả trong việc làm mát.

- Đo nhiệt độ nước giải nhiệt: Đảm bảo nước giải nhiệt đạt nhiệt độ cần thiết để làm mát hệ thống.

*Nguồn tham khảo: Hệ thống máy lạnh công nghiệp – Đỗ Hồng Kiên